Последние комментарии

- Orel на Токарная обработка металла

- Roman на История развития технологии металлообработки

- Garrymur на Модели станков

- alex на Токарная обработка металла

- Yuriy на Фрезерный станок с ЧПУ

Рубрики

- Виды литья

- Выбираем профессию

- Контроль расточных работ

- Контрольно-измерительные инструменты и техника измерения

- Металлы, общие данные

- Новости

- Обработка металлов

- Основные сведения о кинематике расточных станков

- Приспособления и вспомогательный инструмент для расточных работ

- Работа на расточных станках

- Режущий инструмент для расточных работ

- Теория резанья металлов

Страницы

- Выбор профессии

- Карта сайта

- О блоге

- Организация труда на рабочем месте

- Техника безопасности на рабочем месте

- Тяжелые несчастные случаи

Последние записи

- Литература, в которой Вы можете найти изложенное

- Химические элементы в чугуне

- Легированный чугун

- Ультразвуковое режущее устройство

- Процесс плазменной резки

Оправки для насадных зенкеров и разверток с байонетным затвором на инструменте (рис. 26, а) или оправке (рис. 26, б) обеспечивают быструю установку и съем инструмента. (Далее...)

Наибольшее распространение получили крепление и выколотка концевых инструментов, оправок и борштанг в шпинделе станка с помощью жесткого и инерционного клина (рис. 22). (Далее...)

Прижимы (рис. 20, а, б) применяют для крепления детали к упорам или столу. Винтовые прижимы обеспечивают поперечное крепление детали, а клиновые - поперечное и продольное.

Распорные винты (рис. 20, в) служат для установки и крепления деталей. Одним набором обеспечивается установка деталей высотой от 50 до 500 мм и более в зависимости от характера обрабатываемых поверхностей. При длине свыше 300 мм винты выполняются сварной конструкции с применением труб.

обрабатываемых поверхностей. При длине свыше 300 мм винты выполняются сварной конструкции с применением труб.

Прихваты (рис. 20, г) служат для крепления деталей. Зажимные винты, шпильки и сухари также служат для крепления деталей. Их размеры зависят от размеров паза стола и детали.

УНИВЕРСАЛЬНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ДЕТАЛЕЙ

В цехах с мелкосерийным и индивидуальным характером производства обрабатываемые на расточных станках детали в большинстве случаев крепятся непосредственно к столу станка при помощи различного рода прижимных планок, станочных болтов и подкладок. Подбор элементов крепления, нужных по размерам для данного случая обработки, занимает, как правило, много времени, даже если рабочее место обеспечено достаточным набором крепежных деталей.

На рис. 21 изображено универсальное приспособление для крепления деталей к столу станка. Оно состоит из регулируемой опоры прихвата болта 2 и резьбовых трубок 3 и 4, позволяющих регулировать крепление деталей высотой до 260 мм. Обрабатываемая деталь крепится болтом 7 с надставкой 6, ввернутой в сухарь 5, размер которого меняется в зависимости от размеров паза стола. Съемная шайба 8 увеличивает опорную площадь при затягивании болта 7. В прихвате сделано отверстие диаметром 40 мм, позволяющее снимать прихват, не вывинчивая болт из надставки 6, что сокращает время при пользовании приспособлением. Регулирование высоты крепления обеспечивается набором опоры из деталей 2, 3 и 4 по размерам, указанным в табл. 4.

Для удобства эксплуатации таблицу помещают на заднем торце прихвата, а детали 2, 3 и 4 клеймят на гранях под ключ.

Универсальное приспособление обеспечивает быстрое и удобное закрепление деталей различной высоты при минимальном количестве болтов, прихватов и ключей.

На расточных станках нарезание резьбы в отверстиях производится машинными метчиками или резьбовыми резцами.

![clip_image001[4] clip_image001[4]](http://turningbusiness.ru/wp-content/uploads/clip-image0014-thumb.jpg) |

Машинные метчики (рис. 17) используются для нарезания метрической резьбы от Мб до М52 мм, дюймовой резьбы от U до 2", трубной резьбы от Ув до 2" и конической резьбы от Vi6 до 2".

Нарезание резьбы большого диаметра производится сборными регулируемыми метчиками, размеры и конструкция которых не стандартизованы.

При нарезании резьбы длиной больше, чем диаметр резьбы в сквозных и глухих отверстиях, применяются комплекты из 2—3 метчиков. Номер метчика в комплекте обозначается количеством кольцевых рисок на диаметре его хвостовика. Последний метчик комплекта имеет полный профиль резьбы, а предыдущие — 0,6 или 0,8 высоты профиля.

КОМПЛЕКТЫ РАСТОЧНОГО ИНСТРУМЕНТА

Для обработки на расточных станках соосных отверстий корпусных деталей часто применяют специальные комплекты расточного инструмента, состоящие из специального и нормализованного инструмента, оправок и борштанг. В спецификации такого комплекта указывается порядковый номер, наименование, количество, материал и обозначение инструмента. Кроме спецификации специального комплекта дается схема обработки, которая содержит изображение каждой позиции инструмента с указанием поверхностей и размеров обработки.

Специальный инструмент проектируется применительно к конкретным геометрическим формам и размерам обрабатываемых поверхностей детали. К числу специальных инструментов, относятся: комбинированный инструмент, фасонные резцы, инструмент оригинальной конструкции и нестандартных размеров.

В качестве примера специального расточного инструмента на рис. 18, а изображена специальная цековка для одновременной обработки отверстий диаметром 72 и 41 мм с направлением по диаметру 32 мм, а на рис. 18, б — насадная развертка для борштанги диаметром 240lli с пластинками твердого сплава ВК2 для обработки чугуна со смазкой керосином.

Контрольные вопросы

1. Назовите основные типы расточных резцов и объясните их назначение.

2. Назовите основные элементы расточных блоков.

3. Какие углы заточкн применяются для расточных резцов с пластинкой твердого сплава при обработке стали средней твердости, чугуна средней твердости?

4. Перечислите основные части и элементы сверла, формы заточки режущей части сверла.

5. В чем состоят правила заточки сверла?

6. Каково назначение зенкера, развертки?

7. Назовите основные виды разверток.

8. Какие углы заточки имеют торцовые фрезы, оснащенные твердым сплавом?

9. В каких случаях применяются специальные комплекты расточного инструмента?

ПРИНАДЛЕЖНОСТИ, ПРИСПОСОБЛЕНИЯ И ВСПОМОГАТЕЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ РАСТОЧНЫХ РАБОТ

УНИВЕРСАЛЬНЫЕ КРЕПЕЖНЫЕ ПРИНАДЛЕЖНОСТИ

Универсальные крепежные принадлежности применяются для установки и крепления деталей на станках. Установка деталей производится с помощью мерных подкладок, угольников, упоров, домкратов, призм и подставок. Крепление деталей осуществляется прижимами, распорными винтами, прихватами, зажимными винтами, с использованием шпилек н сухарей.

Мерные подкладки разной высоты (рис. 19, а) служат для опоры детали при установке ее на стол станка или к угольнику. Подкладки изготовляют из закаленной стали или отливают из чугуна. Комплект подкладок одного размера выполняется в один размер по высоте и клеймится.

Угольники (рис. 19, б) служат для опоры и крепления детали к вертикальной плоскости. Угольники отливают из чугуна. Опорные плоскости обрабатывают строго под углом 90°.

Упоры (рис. 19, е) применяют для установки опорной плоскости детали параллельно пазам стола без дополнительной выверки деталей. Упоры закрепляют в пазах стола, после чего деталь с помощью клина или винтового прижима прижимается базовой поверхностью к упорам.

Домкраты (рис. 19, г, д) используют для установки деталей по черным (необработанным) базовым поверхностям и обработанным с выверкой по разметочным рискам. При наличии предварительно обработанных базовых поверхностей выверка производится по этим поверхностям. Конструкцию домкрата выбирают в зависимости от массы детали, характера базовой поверхности и требуемой точности выверки.

Призмы (рис. 19, е, ж) применяют для установки деталей с цилиндрической или радиусной базой и могут быть нерегулируемыми и регулируемыми. Регулируемые призмы допускают выверку по разметочным рискам, расположенным под углом 90°, когда базовые поверхности не обработаны или имеют разный диаметр. Если базовые шейки обработаны и имеют одинаковый диаметр, применяют жесткие нерегулируемые призмы.

Подставки (рис. 19, з, и) являются опорой для прихватов. Комплект подставок можно уменьшить применением универсальных конструкций, допускающих регулировку высоты опоры.

Фрезы предназначены для обработки открытых горизонтальных и вертикальных плоскостей, а также прямоугольных Т-образных и угловых пазов.

Основные типы и размеры фрез по металлу (см. рис.ниже - №15):

цилиндрические со вставными ножами из быстрорежущей стали, составные, работающие в комплекте с числом фрез от 2 до 6;

дисковые пазовые трехсторонние с прямым мелким зубом;

дисковые трехсторонние со вставными ножами из быстрорежущей стали;

с ножами из твердого сплава;

Т-образные пазовые;

концевые с коническим хвостовиком, винтовыми канавками, оснащенные твердым сплавом;

торцовые с коническим хвостовиком и насадные со вставными ножами из быстрорежущей стали;

торцовые насадные со вставными ножами, оснащенными твердым сплавом;

торцовые ступенчатые с разделением припуска между ножами;

концевые обдирочные со стружкоразделительными канавками; концевые шпоночные и пазовые; угловые цельные и насадные.

Развертки предназначены для чистовой обработки отверстий с целью получения правильной формы и точных размеров по 3-2-му классам точности и шероховатости поверхности по 7-8-му классам.

Типы разверток следующие (см. рис.справа - 12.):

цельные с цилиндрическим или коническим хвостовиком;

насадные для сквозных или глухих отверстий;

конические;

специальные для оправок и борштанг (с нерегулируемыми и регулируемыми ножами).

Зенкеры предназначены для окончательной обработки просверленных отверстий по 4-5-му классу точности или для получистовой обработки перед развертыванием, а также для обработки гнезд с плоским дном под головки винтов и болтов.

Зенкеры бывают следующих видов (см. рис. 11, ниже):

Сборный подрезной резец (рис. 8,л) имеет державку , вкладыш 2 с припаянной пластинкой из твердого сплава, стружколоматель 3, прихват 4 и винт 5. Вкладыш 2 можно перемещать относительно державки ; вместе со стружколомателем он прижимается прихватом 4 к державке К преимуществам сборного резца относятся: повышенный срок службы державок и экономия металла, идущего на изготовление державок; сокращение объема работ по транспортированию и заточке резцов, так как затачивают лишь вкладыши с пластинками; стружколомание обеспечивается при любом режиме работы, так как стружколоматель устанавливают на требуемом расстоянии от режущей кромки резца; повышается срок службы твердосплавной пластинки в результате перемещения вкладыша и стружколомателя при износе и переточке режущей пластинки.

Расточные блоки (рис. 9) состоят из корпуса 1, вставных регулируемых резцов 2, винтов 3 и 5 и зажимных сухарей 4.

Передний угол у равен 5° для блоков чистовой расточки и 0° — для блоков-разверток.

Плавающие резцы (блоки) применяются после растачивания для окончательной чистовой обработки отверстий при сохранении соосности и координат осей ранее расточенных отверстий. Резцы регулируются по диаметру растачиваемого отверстия и закрепляются.

1. Геометрия ржущей части резцов с пластинками из быстрорежущей стали,, применяемыми при расточных работах

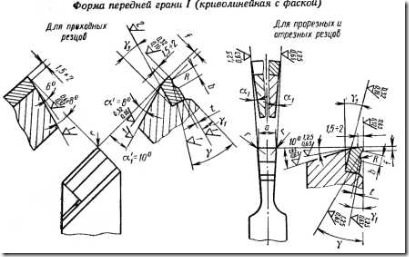

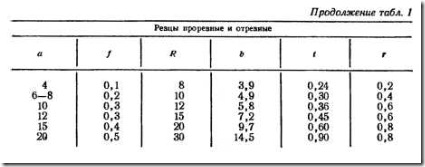

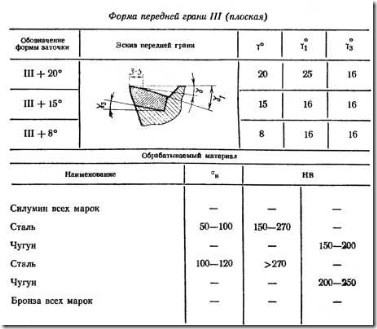

Форма передней грани I (криволинейная с фаской)

Примечание.

1. Угол наклона главной режущей кромки К равен 0°.

2. di = l° при а<Ь мм и Q|=2° при а>5 мм.

Примечание.

1. Угол наклона главной режущей кромки Я=0*.

| 28 |

2. а=Г при а < 5 мм и а=1"30' при а>5 мм.

Примечание. Угол наклона главной режущей кромки +4,

примечание.

1 Угол наклона главной режущей кромки К при работе без ударов равен +4 , при работе с ударами и получении ломаной стружки

+ 12° '(ф S»60°). .

2. Задний угол переходной кромки по пластинке равен главному заднему углу. Знаком Д отмечены формы заточки, наиболее часто применяемые.

3. Qi=»l° при а< 5 цм и Чг=2° при «>5 ММ.

Плавающие расточные блоки имеют шпоночную канавку, в которую с определенным зазором входит головка винта, предохраняющего блок от выпадения из борштанги.

СВЕРЛА

Сверла предназначены для сверления и расверливания отверстий диаметром до 80 мм. Различают следующие типы сверл (рис. 10):

цилиндрические с винтовой канавкой и коническим хвостовиком (стандартные и удлиненные);

сверла для рассверливания чугуна с пластинкой из твердого сплава;

перовые для глубоких отверстий;

полые для кольцевого сверления отверстий диаметром более 60 мм.

Основными частями сверла являются (рис. 10, а): рабочая часть 6, шейка 3, хвостовик 5, поводок или лапка 4, режущая часть / и спиральная канавка 2.

На режущей и рабочей части сверла различают (рис. 10,6): переднюю поверхность /, поперечную кромку 2, спинку зуба 4, заднюю поверхность 3, сердцевину 5, ленточку 9, режущую кромку 10 и стружкоразделительные канавки 7, кромку ленточки 8 и режущие кромки 6 при двойной заточке сверла.

Форма заточки режущей части сверла (рис. 10, е) может быть обыкновенная , с подточкой перемычки (2), с подточкой перемычки и ленточки (2, 3), с двойной заточкой, подточкой перемычки и ленточки (4, 2,3), с подточкой вдоль режущих кромок (5), с подточкой режущей кромки и перемычки (5, 2).

Обыкновенная форма заточки сверла применяется для обработки стали, стальных отливок и чугуна. Подточка перемычки уменьшает усилие подачи и используется при сверлении стальных отливок (ов^50 кгс/мм2) по корке. Подточка ленточки и перемычки уменьшает теплообразование на границе режущей кромки и ленточки. Она делается при сверлении стали и стальных отливок (ов^ 50 кгс/мм2) со снятой коркой. Двойная заточка с подточкой перемычки дробит стружку, способствует отводу тепла, что улучшает условия резания, и применяется при сверлении стальных отливок (ов=50 кгс/мм2) и чугуна по корке. Двойная заточка с подточкой перемычки и ленточки уменьшает осевое усилие резания при сверлении стали и стальных отливок (св=50 кгс/мм2) и чугуна со снятой коркой. Подточка вдоль режущих кромок с образованием фаски шириной 0,3 мм облегчает условия схода стружки и уменьшает осевое усилие. Она применяется при сверлении стали и чугуна при снятой корке.

Подточка режущей кромки и перемычки уменьшает осевое усилие, передний угол и ширину ленточки, что также способствует улучшению условий резания.

По форме поперечного сечения расточные резцы делятся на круглые и квадратные. Круглые расточные резцы просты в изготовлении, но менее удобны в эксплуатации, поэтому преимущественное распространение получили резцы квадратного сечения. Такие резцы обеспечивают более высокую производительность, точность обработки, прочность и жесткость крепления.

Материалом пластинки резца чаще всего являются твердые сплавы: ВК8- для чернового и чистового растачивания чугуна при переменных и ударных нагрузках, ВК6 - для чернового, получистового и чистового точения с малым сечением среза, предварительного нарезания резьбы, отрезки, получистового и чистового фрезерования сплошных поверхностей, ВКЗ - для чистового растачивания чугуна, Т5К10 - для чернового растачивания стали, Т15К6 - для получистового и чистового растачивания стали, Т30К4 - для чистового растачивания стали.

При растачивании отверстий сила резания Р измеряется и под-считывается по трем взаимно перпендикулярным составляющим (рис. 7).

|

Сила резания Pz (вертикальная составляющая) определяет нагрузку механизма коробки скоростей станка, крутящий момент Мкр, эффективную мощность резания Мэф и величину прогиба оправки или борштанги в вертикальной плоскости.

Сила Ру (радиальная составляющая) определяет степень отжима резца от детали и величину прогиба борштанги или оправки в горизонтальной плоскости.

Сила Рх (осевая составляющая) направлена вдоль оси шпинделя и определяет нагрузку механизма подачи.

Величина силы резания Р равна диагонали призмы, стороны которой равны соответственно Pz, PY и Р*, и определяется по формулам теории резания или с помощью динамометров.

Составляющие силы резания Pz, Ру, зависят от свойств обрабатываемого материала, сечения стружки и геометрии режущей части инструмента.

Они увеличиваются с ростом твердости и прочности обрабатываемого материала, глубины резания и подачи. При этом увеличение глубины резания влияет в большей степени, чем увеличение подачи. Кроме указанных факторов, на величину составляющих сил резания Ру и Рх существенно влияют также главный угол в плане <р, передний угол у и величина износа по задней грани б, и в меньшей степени — радиус закругления резца R. С увеличением главного угла в плане <р радиальная составляющая силы резания Ру уменьшается, осевая составляющая силы резания Рх увеличивается. С увеличением переднего угла у Ру и Рх уменьшаются. С увеличением износа по задней грани б силы Ру и Рх увеличиваются.

РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ РАСТОЧНЫХ РАБОТ

Режущий инструмент для расточных работ должен иметь широжую номенклатуру типоразмеров, универсальную конструкцию, жесткость и прочность крепления, точность перемещения, минимальное время на установку, снятие и переналадку с одного размера обработки на другой, единую базу для установки и заточки, :малую массу и хорошую балансировку.

Номенклатура режущего расточного инструмента следующая: резцы, блоки, сверла, зенкеры, развертки, фрезы и метчики.

![clip_image003[4] clip_image003[4]](http://turningbusiness.ru/wp-content/uploads/clip-image0034-thumb.gif)