Последние комментарии

- Orel на Токарная обработка металла

- Roman на История развития технологии металлообработки

- Garrymur на Модели станков

- alex на Токарная обработка металла

- Yuriy на Фрезерный станок с ЧПУ

Рубрики

- Виды литья

- Выбираем профессию

- Контроль расточных работ

- Контрольно-измерительные инструменты и техника измерения

- Металлы, общие данные

- Новости

- Обработка металлов

- Основные сведения о кинематике расточных станков

- Приспособления и вспомогательный инструмент для расточных работ

- Работа на расточных станках

- Режущий инструмент для расточных работ

- Теория резанья металлов

Страницы

- Выбор профессии

- Карта сайта

- О блоге

- Организация труда на рабочем месте

- Техника безопасности на рабочем месте

- Тяжелые несчастные случаи

Последние записи

- Литература, в которой Вы можете найти изложенное

- Химические элементы в чугуне

- Легированный чугун

- Ультразвуковое режущее устройство

- Процесс плазменной резки

В настоящее время отечественные станкостроительные заводы выпускают следующие модели горизонтально-расточных станков.

Станок модели 2615 имеет размеры рабочей поверхности стола •800X1000 мм, диаметр выдвижного шпинделя — 80 мм, конус отверстия шпинделя № 5, наибольшее продольное перемещение стола — 800 мм.

Станок имеет неподвижную переднюю стойку, поворотный стол не оборудован планшайбой и применяется для обработки корпусных деталей с точными отверстиями, связанными между собой точными расстояниями.

На станке можно производить сверление, растачивание, зенке-рование и развертывание отверстий, а также, фрезерование плоскостей и пазов выдвижным расточным шпинделем и креплением фрез непосредственно на гильзе шпинделя. Шпиндель приводится во вращение от электродвигателя переменного тока через зубчатую коробку скоростей, снабженную однорукояточным селективным механизмом.

Станок модели 2Л614 имеет такую же характеристику, как станок 2615, но снабжен планшайбой с радиальным суппортом.

Станок модели ЛГ-6А создан на базе станков 2Л614 и 2615 и представляет собой передвижную колонну с расточной головкой без планшайбы, перемещающуюся по прямолинейным направляющим. Инструменты крепятся непосредственно в гильзе шпинделя.

Станок модели 2620В предназначен для обработки корпусных деталей из черных и цветных металлов, имеет неподвижную переднюю стойку, поворотный стол с продольным и поперечным перемещением относительно оси шпинделя и планшайбу с радиальным суппортом. На станке можно производить сверление, зенкерование, растачивание и развертывание отверстий, связанных между собой точными координатами, обтачивание торцов, протачивание канавок и выступов радиальным суппортом при подаче стола, а также непрерывным фрезерованием, с обходом по прямолинейному контуру при помощи переключателя на пульте управления. Станок характеризуется повышенной жесткостью и виброустойчивостью шпиндельной системы. Выдвижной расточной шпиндель с твердой азотированной поверхностью перемещается в стальных закаленных направляющих втулках большой длины, что повышает его жесткость, виброустойчивость и обеспечивает длительное сохранение точности. Шпиндель смонтирован на прецизионных подшипниках качения. Скорость шпинделя переключается однорукояточным селективным механизмом со специальным устройством, автоматически защищающим торцы зубьев от износа во время переключения.

Управление станком осуществляется с центрального пульта, жестко закрепленного на станине, и вспомогательного переносного пульта управления. Центральный ручной привод используется для тонких установочных перемещений всех подвижных органов и быстрого осевого перемещения шпинделя. Привод подач широкого диапазона 1 :800 от электродвигателя постоянного тока позволяет изменять подачу во всем диапазоне без переключения каких-либо муфт или зубчатых колес. Величина и направление подачи регулируются переключениями с пульта при помощи электромагнитных муфт.

При работе на тяжелых обдирочных режимах стол и бабка фиксируются однорукояточными зажимами. При чистовой обработке фиксация стола и бабки, а также точное их перемещение по направляющим осуществляется специальными упругими устройствами, исключающими необходимость применения зажимов. Координаты перемещений шпиндельной бабки, люнета, задней стойки и стола в поперечном направлении, а также при повороте стола на 90° отсчитываются при помощи навесных оптических устройств с ценой деления 0,01 мм и точностью установки координат ±0,025 мм на длине 100 мм и ±0,07 мм на длине 1000 мм. Применение оптических устройств значительно повышает точность установки подвижных органов, уменьшает утомляемость зрения рабочего и сокращает вспомогательное время.

Точность обработки деталей на станке: овальность отверстия диаметром 150 мм при растачивании резцом, закрепленным в шпинделе — 0,02 мм, конусность отверстия при тех же условиях — 0,02 мм на длине 200 мм, параллельность осей отверстий при подаче шпинделя — 0,03 мм на длине 300 мм, шероховатость поверхности 6-го класса. Станина имеет специальный профиль с большой шириной направляющих, что уменьшает прогиб поперечных салазок стола и повышает точность поперечного перемещения стола. Антифрикционные накладки на направляющих поверхностях скольжения способствуют уменьшению их износа и повышению плавности перемещения подвижных органов.

За отдельную плату со станком потребителю поставляются: устройство для повторной установки по координатам, резьбонарезное приспособление и вращающаяся опора люнета.

Основные данные технической характеристики станка модели 2620В:

Размеры рабочей поверхности стола, мм...................... 1120X1300

Диаметр выдвижного шпинделя, мм.............................. 90

Конус отверстия шпинделя.............................................. Морзе № 5

Наибольшая масса обрабатываемого изделия, кг 2000 Шаг нарезаемой резьбы:

|

1—10 |

|

|

4—20 |

|

|

Наибольшее перемещение шпиндельной баб- |

|

|

л и стола, мм: |

|

|

шпиндельной бабки вертикальное ..................... |

1000 |

|

выдвижного шпинделя продольное .... |

710 |

|

170 |

|

|

стола: |

|

|

1090 |

|

|

1000 |

|

|

"Частота вращения в минуту: |

12,5—2000 |

|

8—200 |

|

|

Подача, мм/мин: |

2,2—1760 |

|

выдвижного шпинделя........................................ |

|

|

1,4—1110 |

|

|

стола: продольная и поперечная . . . - . |

1,4—ПЮ |

|

0,88—700 |

|

|

Мощность электродвигателя привода главно- |

|

|

10 |

|

|

5700X3200X3000 |

|

|

12 500 |

Поворотный стол (рис. 92) состоит из собственно поворотного стола /, верхних саней 8 и нижних саней 9.

Поворотный стол / имеет прямоугольную форму с семью Т-образными пазами на верхней плоскости, из которых средний калиброван для выверки при повороте на 90, 180, 270 и 360°. Нижняя плоскость стола имеет круглую форму с двумя коническими поверхностями для зажима стола после поворота тремя специальными зажимами 10.

Поворотный стол вращается на цапфе 5, конических роликовых подшипниках 2 и упорных подшипниках 6, регулируемых гайкой 3 и контргайкой 4. Привод вращения стола осуществляется от отдельного электродвигателя Af=2,8 кВт, п=1440 об/мин, установленного на нижних санях. Цапфа 5 крепится к верхним саням 8 винтами 7.

Верхние сани перемещаются в поперечном направлении по нижним саням, а последние в продольном направлении — по направляющим станины. Зажим саней в рабочем положении осуществляется механизмами зажима // и 12. Механизмы продольного и поперечного перемещения саней и их зажима расположены внутри полости нижних саней.

Смазка направляющих и механизмов нижних саней производится вручную от двух плунжерных насосов маслом «Индустриальное 45». Перед началом работы на станке необходимо произвести до 10 качаний рукояткой насоса для наполнения смазочной системы маслом, а в процессе работы наблюдать за уровнем масла в маслоуказателях.

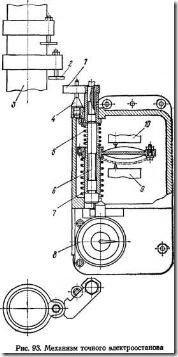

Механизм точного электроостанова стола и шпиндельной бабки (рис. 93) монтируется на корпусе шпиндельной бабки и верхних санях стола и срабатывает при нажиме регулируемых упоров 2 на рычажок механизма 1. Упоры устанавливаются на двухпозиционных штангах 3 — вертикальной, прикрепленной к передней стойке, и горизонтальной, прикрепленной к нижним саням стола.

При перемещении шпиндельной бабки в вертикальном направлении или стола в поперечном направлении рычажок /, соприкасаясь с упором 2, закрепленном на штанге 3, останавливается, сжимая пружину 7, и при этом срабатывает микропереключатель 10, скорость перемещения шпиндельной бабки или верхних саней уменьшается до 30 мм/мин, с которой подвижной орган продолжает двигаться еще 5—6 мм, после чего сжимается более сильная пружина 5 и срабатывает микропереключатель 9, который выключает подачу.

При сквозном перемещении снизу вверх рычажка / относительно упора 2 рычажок / упирается в конус 4 и, поворачиваясь на оси 6, отходит от упора 2.

При сквозном перемещении сверху вниз рычажок / тоже поворачивается вокруг оси 6 благодаря имеющемуся в нижней части рычажка скосу.

Точность останова определяется по индикатору 8 часового типа и равна 0,03—0,04 мм.

Штанга 3 состоит из постоянной и съемной частей. Упоры закрепляются в пазах, штанги и имеют микрометрические винты для точной установки по индикатору механизма.

Поворот штанги 3 в определенную позицию осуществляется специальной рукояткой. При установочных перемещениях поворотного стола и шпиндельной бабки штанга 3 с упорами 2 устанавливается в позицию, на которой упоры не задевают за рычажок / механизма точного останова.

Порядок настройки механизма точного останова зависит от размера деталей.

При единичном производстве порядок настройки следующий: закрепляют съемные штанги, совмещают ось шпинделя с осью первого обрабатываемого отверстия, устанавливают первую пару упоров при касании их торцов с рычажком механизма точного останова, закрепляют упоры, совмещают стрелку индикатора механизма останова с нулем шкалы (вращая микрометрические винты упоров), на торцы упоров устанавливают или прижимают к торцам упоров набор мерительных плиток, перемещают бабку или верхние сани стола до совпадения стрелки индикатора с нулем шкалы; зажимают подвижные органы и обрабатывают следующее отверстие и т. д.

При мелкосерийном производстве на штанге 3 устанавливают последовательно все упоры по заданным координатам, а затем последовательно обрабатывают все отверстия с использованием настроенных упоров и механизмов точного останова.

При крупносерийном производстве упоры точно устанавливают на съемных частях штанг, ось шпинделя совмещают с осью первого обрабатываемого отверстия, съемные части штанг накладывают на постоянные так, ктобы торцы упоров, соответствующих данному отверстию, коснулись рычажка механизма точного останова, закрепляют съемные части штанги двумя или несколькими винтами в зависимости от их длины, пользуясь резьбовыми отверстиями и пазами в съемных частях штанги, и совмещают стрелку с нулем шкалы, вращая винт на торце штанги.

На суппорте планшайбы имеются два Т-образных паза для закрепления инструментов и нанесена стрелка-указатель положения суппорта относительно двух его крайних положений, отмеченных аналогичными стрелками на корпусе планшайбы.

Однорукояточный селективный механизм с импульсным устройством для переключения скоростей шпинделя имеет конструкцию, аналогичную механизму станка 262Г.

Механизм подач (рис. 90) обеспечивает включение и выключение механической осевой подачи расточного шпинделя, ее реверсирование и ручное перемещение расточного шпинделя.

Вал VII (см. рис. 86) получает вращение от электродвигателя подач iV = l,6 кВт, и = 1500 об/мин, вертикального вала XV, червячную передачу 4/гэ и механизм распределения подач.

При установке рукоятки 34 (см. рис. 87) в положение I (от себя) круглая рейка / перемещается вниз (на рабочего) и поворачивает зубчатые колеса 10, 9, зубчатый сектор 8, рычаг 6 и перемещает вилку 5 вправо до сцепления колеса z=35 с муфтой 4, скрепленной жестко с валом VII, в результате чего осуществляется механическая осевая подача шпинделя по кинематической цепи

XV-VII-------З-20-s,

37 48 35

При этом круглая рейка вращает одновременно зубчатое колесо 10 и сектор //, смещающий втулку 3 вниз (по схеме), выводя пружинную шпонку 7 из шпоночного паза конического зубчатого колеса z=51, расцепляя его с валиком 2, что обеспечивает выключение опасного для рабочего вращения рукояток 34 по кинемати-

27 38 68 1П

ческой цепи:--------------------- — — гильза 12.

35 51 60

При установке рукоятки 34 в положение II вилка 5 устанавливает зубчатое колесо z=35 в нейтральное положение, прерывает механическую подачу шпинделя и соединяет зубчатое колесо z=51 с валом 2, в результате чего становится возможным быстрое ручное перемещение расточного шпинделя по кинематической цепи: рукоятка штурвала 34 — гильза

.„ 60 51_35 21 40 „ ™

68 38 27~48 35 -°XZy}-S^"-n^o4«.

При установке рукоятки 34 в положение III вилка 5 сцепляет зубчатое колесо z=35 с червячным колесом z=25, прерывая механическую подачу шпинделя, и расцепляет валик 2 с зубчатым колесом z=51, благодаря чему шпиндель получает точное установочное ручное перемещение по кинематической цепи: рукоятка

34 - » -1 - 3-5 - 21 -1° - 3 X 20 - Чо, ручн точн 68 25 37 48 35 прод.ручн.точн.

27-35

Одновременно через зубчатые колеса —— , червячную пару

35 *24

4/бо приводится во вращение лимб 13, по которому отсчитывается величина перемещения шпинделя.

Аналогично действует механизм распределения и ручного управления подачами суппорта планшайбы при установке рукоятки 33 (см. рис. 87) в I и II положения.

Вариатор подач (рис. 91) состоит из электровариатора 16, валиков /, //, указателей 3, 4, дисков 2, 5, зубчатых колес 6, 7, 8, шарика 9 с пружиной, рычага 10, двухрядного ползункового переключателя 12, шпонки 13 и полой оси 14.

Частота вращения расточного шпинделя или планшайбы устанавливается поворотом рукоятки 15 механизма переключения скоростей, при этом одновременно вращаются: ползунковый переключатель 12 через зубчатые колеса 6, 7, 8, рычаг 10 и валик //, диск 5, соединенный с полой осью 14, а последняя с зубчатым колесом 8 и диск 2 с указателями 3 и 4 через зубчатое колесо 8, рычаг 10 и валик /

Благодаря синхронному вращению дисков 5 и 2 и ползунково-го переключателя 12 изменение частоты вращения в минуту главного электродвигателя сопровождается одновременным и пропорциональным изменением минутной подачи sM данного подвижного органа, при этом по-

дача£=— мм/об оста-п

ется без изменения.

Величина подачи на один оборот устанавливается поворотом от руки электровариатора 16, а следовательно, и валика /, рычага 10 (при этом шарик 9 будет прощелкивать по отверстиям неподвижного зубчатого колеса 8), валика 11, ползун-кового переключателя 12 и указателей 3 и 4, которые будут вращаться по неподвижному диску 5 до требуемой величины подачи sMM/06, выбранной по таблице диска 5.

В качестве примера на рис. 91 указатель 3 установлен по таблице диска 5 на величину подачи бабки и стола за один оборот шпинделя и подачи суппорта планшайбы за один оборот планшайбы, равной 0,11 мм/об (устанавливается по левой стороне таблицы); указатель 4 — на величину осевой подачи ра-

сточного шпинделя за один оборот шпинделя и подачи бабки и стола за один оборот планшайбы, равной 0,18 мм/об (устанавливается по правой стороне таблицы).

Если же пхфО, тогда ft4=—n0-f —«i- При этом частота вращения зубчатого колеса 2=100 и планшайбы уже будут различными, и колесо z = 23 начнет обкатываться по колесу 2=100, вследствие чего суппорт планшайбы получит радиальную подачу, зависящую от знака и величины fij.

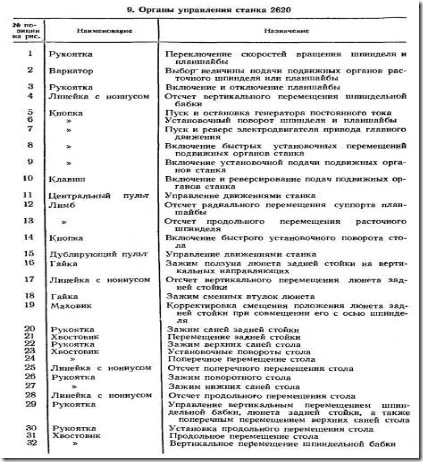

Органы управления станка 2620 изображены на рис. 87 и их назначение указано в табл. 9.

Коробка скоростей станка 2620 изображена на рис. 88. Вращение от электродвигателя, передается посредством эластичной муфты А переменной жесткости на вал / и далее через трех-венцовый блок 2=64; 72; 68 на вал /У, второй трехвенцовый блок z=35, 60, 19 и вал III на вал IV и далее за счет переключения муфты М — на косозубые колеса 47U\ (2=47 — текстолитовая) и зубчатые прямозубые колеса 30/вб — на шпиндель.

Планшайба вращается вместе со шпинделем или включена, в зависимости от положения муфты М\. Частота вращения планшайбы в 1,58 раза меньше частоты вращения шпинделя.

Шпиндельное устройство (рис. 89) состоит из расточного шпинделя 1, полого шпинделя 2, внутреннего кольца подшипника 3, втулок 4, планшайбы 5, наружного кольца подшипника 6 и полого шпинделя 7. Две призматические шпонки 8 соединяют расточный шпиндель с полым шпинделем.

Конические роликовые подшипники 9 регулируются гайкой 10 и контргайкой 11. Контргайки 12 и гайки 13 служат для регулировки роликовых конических прецизионных подшипников полого шпинделя. Кольцо 14 и гайка 15 используются для регулировки двухрядного цилиндрического роликового подшипника, сидящего иа конической шейке полого шпинделя.

Зубчатое колесо 2=92 приводит во вращение шпиндель планшайбы. На полом шпинделе закреплены зубчатые колеса 2=86 и

2 = 41.

Планшайба с радиальным суппортом (см. рис. 89) состоит из корпуса планшайбы 16, который центрируется и жестко крепится на шпинделе 7 планшайбы шестью винтами, и радиального суппорта 17, перемещающегося в направляющих корпуса планшайбы с зазором, регулируемым клиновой планкой, расположенной на одной из сторон ласточкина хвоста.

![clip_image008[5] clip_image008[5]](http://turningbusiness.ru/wp-content/uploads/clip-image0085-thumb.gif)

Зажнм радиального суппорта производится двумя плунжерными винтами. Привод радиального суппорта осуществляется от зубчатого цилиндрического колеса 2=23 (см. рис. 89) через конические колеса I7/i7 и винтовую реечную передачу К=1, р=16 мм, состоящую из двух винтов 18 и рейки 19. Зазор в винтовой передаче регулируется посредством сжатия двух половин винта 18, сидящих на шлицевом валике с некоторым зазором по торцам винтов.

Горизонтально-расточной станок 2620

К числу основных преимуществ станка модели 2620 по сравнению со станком 262Г относятся:

более высокая жесткость станка за счет больших размеров ширины станины, периметра сечения передней стойки, поворотного стола, саней,

ширины их направляющих и диаметра расточного шпинделя, применения более точных подшипников с предварительным натягом;

повышенная виброустойчивость станка благодаря улучшению опор шпинделя, более короткой хвостовой части шпиндельной бабки и применения отбалансированного главного электродвигателя;

более высокая точность обработки деталей на станке за счет уменьшения допусков на изготовление основных деталей станка, повышения износостойкости трущихся поверхностей, применения индикаторного упора для поворотного стола, механизма точного электроостанова шпиндельной бабки и поперечных саней или оптической измерительной системы;

увеличена частота вращения шпинделя (с 1000 до 2000 об/мин) и мощность главного электродвигателя до 10 кВт;

расширенный диапазон подач (от 2,2 до 1760 мм/мин) за счет регулирования скорости электродвигателя постоянного тока;

повышенный уровень механизации и более удобное управление станком.

Кинематическая схема станка 2620 изображена на рис. 86. (см. ниже)

Кинематическая схема обеспечивает 36 вариантов передаточных отношений (2X3X3X2 = 36), но так как 13 из них повторяются, поэтому шпиндель получает 23 различных числа оборотов в минуту (от 12,5 до 2000).

Планшайба имеет 15 различных чисел оборотов в минуту (от 8 до 200), так как три верхних варианта передаточных отношений не используются.

Тип б (рис. 82, б) - это станки со столом, имеющим одно перемещение. Они предназначены для обработки средних и крупных деталей. Диаметр

расточного шпинделя 150-200 мм. Станина состоит из трех частей, скрепленных между собой. Передняя стойка движется по направляющим

станины параллельно оси шпинделя. Стол перемещается по направляющим средней части перпендикулярно оси шпинделя. Задняя стойка имеет

продольное перемещение по

станине. Станок снабжен радиальным суппортом. Исполнение 1 отличается от исполнения 2 наличием поворотного стола. Представителем этого

типа станков является станок 2654 (рис. 83).

Тип в (рис. 82, в) - это станки с поперечно-подвижной передней стойкой и с неподвижной плитой. Они предназначены для обработки средних

и крупных деталей. Диаметр расточного шпинделя 150-320 мм. Станина состоит из двух частей, не связанных между собой. Передняя стойка

имеет поперечное перемещение по направляющим станины. Задняя стойка передвигается по станине в поперечном направлении по салазкам или

переставляется краном. Обрабатываемая деталь неподвижна. Станки имеют три исполнения: 1 - с радиальным суппортом и съемным поворотным

столом, имеющим продольное перемещение; 2 - без радиального суппорта и продольного перемещения передней стойки (обрабатываемая деталь

крепится на плите неподвижно); 3 - с радиальным суппортом и продольным перемещением передней стойки (обрабатыва емая деталь крепится на плите неподвижно).

Представителем станков этого типа является станок, изображенный на рис. 84.

Кроме указанных типов горизонтально-расточных станков, на заводах находят также применение горизонтально-расточные станки - колонки с

поворотной стойкой и шпиндельной бабкой (рис. 85).

Горизонтально-расточный станок модели 262Г относится к числу наиболее распространенных, имеет шпиндель диаметром 85 мм и на его базе

выполнены конструкции ряда других универсальных и специальных расточных станков. Благодаря наличию радиального суппорта на станке

возможна обработка отверстий и торцов больших диаметров.

На базе станка 262Г созданы станки моделей 262Д, 2630 и 2А613.

Станок модели 262Д не имеет радиального суппорта, снабжен усиленным шпинделем диаметром ПО мм и планшайбой для закрепления фрезерных

головок большого диаметра.

Станок модели 2630 имеет диаметр шпинделя 125 мм, коробка скоростей обеспечивает 23 различных чисел оборотов шпинделя в минуту (от 6 до

1200), включение подачи производится фрикционной муфтой при помощи спаренных электромагнитов, управляемых с пульта. Масса

обрабатываемых деталей до 4 т.

Станок модели 2А613 имеет самый малый диаметр расточного шпинделя - 63 мм и несколько увеличенное, по сравнению со станком 262Г, число

оборотов шпинделя, снабжен цангой для зажима расточного шпинделя при фрезеровании и растачивании ходом стола и закрытый люнет задней

стойки.

Производство станков моделей 2620 и 2622 освоено в 1957 г., они имеют более совершенную конструкцию по сравнению с моделью 262Г. Станки

имеют аналогичную кинематическую схему и конструктивное исполнение. Станки моделей 2620 и 2620А имеют радиальный суппорт на планшайбе и

нормальный выдвижной шпиндель диаметром 90 мм. Станки моделей 2622 и 2622А выполнены с усиленным расточным выдвижным шпинделем

диаметром 110 мм, без радиального суппорта, обладают повышенной жесткостью и предназначены для работ, не требующих применения

радиального суппорта.

Станки моделей 2620 и 2622 изготовляют с оптическими экранами (цена деления 0,01 мм) для работ с повышенной точностью координат или с

механизмом точного электроостанова (цена деления нониуса 0,05 мм) для широкого круга работ в механических цехах.

ГОРИЗОНТАЛЬНО-РАСТОЧНЫЙ СТАНОК 2620

К числу основных преимуществ станка модели 2620 по сравнению со станком 262Г относятся:

более высокая жесткость станка за счет больших размеров ширины станины, периметра сечения передней стойки, поворотного стола, саней,

ширины их направляющих и диаметра расточного шпинделя, применения более точных подшипников с предварительным натягом;

повышенная виброустойчивость станка благодаря улучшению опор шпинделя, более короткой хвостовой части шпиндельной бабки и применения

отбалансированного главного электродвигателя;

более высокая точность обработки деталей на станке за счет уменьшения допусков на изготовление основных деталей станка, повышения

износостойкости трущихся поверхностей, применения индикаторного упора для поворотного стола, механизма точного электроостанова

шпиндельной бабки и поперечных саней или оптической измерительной системы;

увеличена частота вращения шпинделя (с 1000 до 2000 об/мин) и мощность главного электродвигателя до 10 кВт;

расширенный диапазон подач (от 2,2 до 1760 мм/мин) за счет регулирования скорости электродвигателя постоянного тока;

Винтовая передача (см. рис. 78, е) обеспечивает подачу гайки за один оборот винта на величину

sQ=k-t мм/об,

1де so — подача гайки по винту, мм/об; k — число заходов винта; / — шаг винта, мм.

Подача гайки за одну минуту вычисляется по формуле

sM=k-t-n мм/мин,

где м — частота вращения винта в минуту.

Пример 5. Определить поперечную подачу стола расточного станка, если число заходов винта поперечной подачи k=l, шаг винта f=6 мм, частота вращения винта в минуту п—12 об/мин.

Поперечная подача стола

sM = k-t-n= 1.6-12 = 72 мм/мин.

Реечная передача (см. рис. 78, ж) обеспечивает подачу рейки за один оборот реечного колеса на длину начальной окружности ре-

5 Смирнов В. К. 129

ечного колеса:

s0~n-m-z мм/об,

где So — подача рейки или реечного колеса, мм/об; т — модуль реечной передачи, мм; z — число зубьев реечного колеса. Подача рейки за одну минуту вычисляется по формуле

su=n-m-z-n мм/мин,

где п — частота вращения реечного колеса в минуту.

Реечная винтовая передача (рис. 78, з) обеспечивает подачу рейки за один оборот червяка:

s0=ziPt мм/об,

где s0 — подача рейки, мм/об; z{ — число заходов червяка; pt—• шаг червяка, мм.

Подача рейки за одну минуту:

sli=n-zl-pt мм/мин (рис. 78, з —1)

sM=n-z1-pt-cosр мм/мин (рис. 78, з — 2)

Пример 6. Определить продольную подачу стола расточного станка в минуту, если число зубьев реечного колеса z2=ll, модуль т=5 мм, частота вращения реечного колеса в минуту «=2,5 об/мин.

Продольная подача стола

= п-т-г<1-п = 3,14-5-11 -2,5 = 431,75 мм/мин.

Контрольные вопросы

1. Какие виды передач применяются в станках?

2. Что такое модуль зубчатого зацепления?

3. Как определяется шаг зубчатого колеса?

4. В каких случаях применяют ременную, червячную и винтовую передачи?

5. В чем состоят достоинства реечной передачи и дифференциального механизма?

6. Для чего применяется реверсивный механизм?

7. Какие виДы движений различают в станках?

8. Что такое кинематическая цепь и кинематическая схема?

9. Что называется передаточным отношением? Как определяется передаточное отношение зубчатых колес, червячной и ременной передач?

10. Как определить передаточное отношение кинематической цепи?

11. Что такое «паразитное» зубчатое колесо? Как оно влияет на передаточное отношение?

12. По какой формуле определяется подача за один оборот ходового винта, подача рейки в минуту?

13. Какие типы реечных передач применяются в расточных станках?

Глава VIII

РАСТОЧНЫЕ СТАНКИ

По общепринятой классификации расточные станки подразделяются на горизонтально-расточные, координатно-расточные, алмазно-расточные и специальные, к числу которых относятся и аг-регатно-расточные станки.

ТИПЫ ГОРИЗОНТАЛЬНО-РАСТОЧНЫХ СТАНКОВ

Горизонтально-расточные станки по своей компоновке разделяются на три типа: а, б и в, имеющие несколько исполнений (рис. 82).

![clip_image002[4] clip_image002[4]](http://turningbusiness.ru/wp-content/uploads/clip-image0024-thumb1.gif) |

Тип а (рис. 82, а) —это станки со столом, имеющим два взаимно перпендикулярных перемещения. Диаметр расточного шпинделя 50—125 мм. На общей станине смонтированы передняя стойка, стол и задняя стойка. Передняя стойка неподвижна. Задняя стойка и каретка стола имеют установочные перемещения по направляющим станины. Поворотный стол передвигается параллельно оси шпинделя (продольное перемещение) и по направляющим каретки стола перпендикулярно оси шпинделя (поперечное перемещение). По вертикальным направляющим передней стойки движется шпиндельная бабка. Исполнение / отличается от исполнения 2 наличием радиального суппорта. Представителем этого типа станков является станок модели 2620 (рис. 86).

Из двух элементов (звеньев) каждой передачи один является ведущим, другой — ведомым. Ведущий элемент, или звено, расположен со стороны источника движения и передает движение. Ведомый элемент, или звено, расположен со стороны рабочего органа и воспринимает движение. Вал, на котором закреплен ведущий элемент передачи, называется ведущим. Вал, на котором закреплен ведомый элемент передачи, называется ведомым.

Передаточным отношением называется отношение частоты вращения ведомого вала к частоте вращения ведущего вала

и=-^-, откуда л2=«1-к; «i = — , «1 к

где и — передаточное отношение; щ — частота вращения ведущего вала в минуту; п2 — частота вращения ведомого вала в минуту.

Передаточные отношения различных передач рассчитываются по формулам:

для ременной передачи:

ni d2

где й\, d2 — диаметры ведущего и ведомого шкивов; для зубчатой и цепной передач:

«2 г\

и-

«1 гч

где гь г2 — числа зубьев ведущего и ведомого колес или звездочек; для червячной передачи:

*2

где z\ — число заходов червяка; г2 — число зубьев червячного колеса.

При однозаходном червяке

zx— 1, т. е. и——.

Если кинематическая цепь состоит из нескольких последовательно соединенных передач, то общее передаточное отношение кинематической цепи равно отношению частоты вращения конечного звена к частоте вращения начального звена цепи или произведению частных передаточных отношений всех передач, составляющих данную кинематическую цепь.

Пример 4. Определить общее передаточное отношение кинематической цепи (рис. 80), если числа зубьев зубчатых колес 2!=25, z2=45, z3=30, z4=50, 2В=36, z5=48.

Передаточное отношение кинематической цепи:

_ гуг3-г5 25-30-36 1

и = И1-и2-"з= г2.г4.гб - 45.50.48 ~ 4 '

Знак передаточного отношения кинематической цепи положителен ( + ), если направление вращения конечного й начального звеньев цепи одинаковое, и отрицателен (—), если направления их вращения различные. Положительный знак передаточного отношения кинематической цепи обеспечивается, когда кинематическая цепь состоит из четного числа зацеплений (рис. 81, а), и отрицательный— при нечетном числе зацеплений (рис. 81, б).

Если в кинематической цепи имеются передачи с внутренним зацеплением, то при определении знака передаточного отношения кинематической цепи необходимо учитывать, что при наружном зацеплении двух зубчатых колес они вращаются в противоположных направлениях, а при внутреннем зацеплении — в одном направлении.

Если в любую кинематическую цепь включить паразитное зубчатое колесо, которое одновременно сцепляется с ведущим и ведомыми колесами, то передаточное отношение этой цепи сохранит абсолютную величину, но изменится по знаку. Например, кинематическая цепь, изображенная на рис. 81, а, отличается от кинематической цепи, показанной на рис. 81, б, только наличием «паразитного» зубчатого колеса 24. Изменение знака передаточного отноше-

ния кинематической цепи практически осуществляется посредством реверсивных механизмов или введением паразитного зубчатого колеса в гитару сменных колес.

Среди многих движений различных механизмов и частей расточного станка следует различать основные виды движений, определяющие технологические возможности и особенности станка.

Основными видами движений в станках являются: главное движение, движение подачи, установочное и движение управления.

Главноедвижение определяет скорость резания. В расточных станках — это вращение шпинделя или планшайбы с инструментом.

Движение по дачи s в расточных станках сообщается шпинделю, радиальному суппорту планшайбы, столу или шпиндельной бабке (в зависимости от характера обработки).

Установочное движение обеспечивает исходное взаимное положение детали и инструмента. В расточных станках установочное движение сообщается столу или шпинделю (в зависимости от характера обработки).

Движение управления обеспечивает наладку станка на нужный режим работы. В расточных станках движение управления сообщается от рукояток, рычагов и маховиков механизмам шпиндельной бабки, при наладке частоты вращения и подач шпинделя, планшайбы и стола.

КИНЕМАТИЧЕСКИЕ ЦЕПИ РАСТОЧНОГО СТАНКА И ИХ УСЛОВНОЕ ИЗОБРАЖЕНИЕ НА КИНЕМАТИЧЕСКОЙ СХЕМЕ

Кинематической цепью станка называется совокупность соединенных между собой кинематических пар (передач) от источника движения (начального звена цепи) до рабочего органа станка (конечного звена цепи). Источником движения могут быть электродвигатель, шпиндель, планшайба или другой рабочий орган станка. Конечным звеном цепи могут быть шпиндель, шпиндельная бабка, планшайба, стол, опора задней стойки или другой рабочий орган станка.

Виды кинематических цепей соответствуют виду движения рабочего органа станка. Например, в расточных станках различают кинематические цепи главного движения, подачи, установочных или ускоренных перемещений и управления.

Кинематической схемой станка называется условное изображение его кинематических цепей в их взаимной связи.

На кинематических схемах станков различные виды передач, механизмов и деталей имеют условное обозначение (табл. 8). Для чтения и изучения кинематических схем необходимо запомнить эти условные обозначения.

Кинематическая схема обычно вписывается в контур станка, но при этом разрешается изображать некоторые механизмы с поворотом на 90° и, если необходимо, выносить их за контур станка.

Реальный механизм станка расположен в пространстве, а его изображение на кинематической схеме выполняется на плоскости в. развернутом виде, поэтому на схемах разрешается вычерчивать сопряженные звенья с разрывом между ними и соединять их фигурными скобками, условно искривлять валы или разрывать их и соединять пунктирными линиями.

Точность перемещения рабочего органа, осуществляемая винтовой передачей, зависит от точности резьбы винта и гайки, а также от минимального биения резьбы относительно опорных шеек и других факторов, величина которых назначается и контролируется в зависимости от класса точности винтовой передачи.

В станках с числовым программным управлением применяются шариковые винтовые передачи.

Реечная передача. Реечная передача (рис. 78, ж) также служит для преобразования вращательного движения в поступательное и применяется в расточном станке для радиальной подачи суппорта планшайбы, продольного перемещения стола и в механизмах переключения подач и скоростей.

Реечная передача состоит из рейки 1, имеющей прямолинейный профиль зуба с углом профиля 40°. Рейка закрепляется на подвижном рабочем органе и зацепляется с реечной шестерней 2, получающей вращение от руки рабочего или механизма подачи станка.

Особенностями реечной передачи являются: большая подача перемещающегося узла за один оборот реечной шестерни, высокий коэффициент полезного действия и отсутствие самоторможения. В связи с этим реечная передача применяется для ручного привода быстрых подач и не применяется для вертикальных перемещений тяжелых неуравновешенных частей станка.

' Диаметр реечного колеса и число его зубьев стремятся делать возможно меньшими, чтобы облегчить привод подачи и сократить длину цепи привода подачи. Рейка чаще всего крепится к станине, а реечная шестерня монтируется в столе.

В расточных станках применяются также винтовые реечные передачи, состоящие из червяка (винт) и рейки (срезанная гайка), или из червяка и рейки с прямым или наклонным зубом (рис. 78, з).

Реечная винтовая передача выполняется с осью червяка, параллельной или наклонной к оси рейки под углом а.

Дифференциальный механизм. Дифференциальный механизм (рис. 79,а)—это соосная зубчатая передача, состоящая из центральных колес z\, Zi, сателлитов z%, z3 и водила А. Сателлиты вращаются относительно оси центральных колес вместе с водилом и одновременно относительно оси водила.

Дифференциальный механизм позволяет получить точные передаточные отношения с определенным замедлением или ускорением вращения, а также складывать два движения на один вал.

Три элемента дифференциальной передачи zb z^ А получают или передают вращение с частотой вращения щ, nit щ. При этом движение сообщается двум любым элементам передачи и снимается с третьего.

Реверсивный механизм. Реверсивный механизм (рис. 79, б) служит для изменения направления вращения одного из валов, связанных передачей, при неизменном направлении вращения другого вала. Это достигается переключением зубчатой муфты 1 из крайнего левого в крайнее правое положение или наоборот. При сцеплении зубчатой муфты / с одним из конических колес 2 или 3 вращение вала 4 передается валу 5 через скользящую шпонку

муфты 1 по часовой или против часовой стрелки. Реверсивный механизм такого типа применяется в расточном станке модели 262Г.

Гитара сменных зубчатых колес. Гитара сменных зубчатых колес (рис. 79, в) —это устройство, обеспечивающее сцепление сменных колес с числом зубьев А, Б, В, Г, имеющих необходимое лереда-точное отношение. Способ расчета чисел зубьев сменных колес будет описан далее. Необходимое расстояние а и Ь между центрами сменных колес обеспечивается за счет перемещения пальца 1 по пазу приклона гитары и поворота приклона относительно оси, после чего приклон закрепляется винтом 2. Расстояние между осями колес / является постоянным.

Определим условия сцепляемости колес гитары. Пусть диаметры колес А и Г равны d=l3 т. Тогда сменные колеса гитары сцепятся между собой при условии зазора между наружным диаметром колеса Б и валом 4, а также колеса В и валом 3:

т----- -—>т-------------------- 1--- — , откуда А + Б>В+15,

В+Г ^ Б 4-2 . 13-m D ■ г. ^ .-, , 1t-

т—-—>m---------------------- i—— , откуда В-\-Г>Б +15.

![clip_image002[5] clip_image002[5]](http://turningbusiness.ru/wp-content/uploads/clip-image0025-thumb.gif)

![clip_image004[5] clip_image004[5]](http://turningbusiness.ru/wp-content/uploads/clip-image0045-thumb.gif)

![clip_image006[5] clip_image006[5]](http://turningbusiness.ru/wp-content/uploads/clip-image0065-thumb.gif)

![clip_image001[7] clip_image001[7]](http://turningbusiness.ru/wp-content/uploads/clip-image0017-thumb.jpg)

![clip_image001[4] clip_image001[4]](http://turningbusiness.ru/wp-content/uploads/clip-image0014-thumb4.jpg)