Последние комментарии

- DennisNap на Цветной металл титан

- Orel на Токарная обработка металла

- Roman на История развития технологии металлообработки

- Garrymur на Модели станков

- alex на Токарная обработка металла

Рубрики

- Виды литья

- Выбираем профессию

- Контроль расточных работ

- Контрольно-измерительные инструменты и техника измерения

- Металлы, общие данные

- Новости

- Обработка металлов

- Основные сведения о кинематике расточных станков

- Приспособления и вспомогательный инструмент для расточных работ

- Работа на расточных станках

- Режущий инструмент для расточных работ

- Теория резанья металлов

Страницы

- Выбор профессии

- Карта сайта

- О блоге

- Организация труда на рабочем месте

- Техника безопасности на рабочем месте

- Тяжелые несчастные случаи

Последние записи

- Литература, в которой Вы можете найти изложенное

- Химические элементы в чугуне

- Легированный чугун

- Ультразвуковое режущее устройство

- Процесс плазменной резки

Огромная история этого предприятия взяла свое начало еще в 1907 году по инициативе Городской думы города Запорожье, было решено, что будет выделено купцам первой гильдии, а именно братьям Мознаимам огромный участок земли для построения чугунолитейного и машиностроительного предприятия. Естественно, расположен был завод не на пустынном месте, а именно там где были и проживали люди, и они могли работать на этом предприятии на станках и организовывать производство чугуна и машин.

Из металла изготавливают очень разные вещи. Процесс этот длительный и очень сложный. На протяжении Средних веков постоянно увеличивалась потребность в железе. Иногда считалось, что железо более полезно, чем золото. Без железа было трудно защититься от недругов и сохранить господство общего права. Даже простой труд требует применения железа и изделий из нее. Чугун из железной руды научились выплавлять еще во времена античности.

Литьём цветных металлов (цветным литьём) - называют процесс получения металлических фасонных отливок методом заливки расплавленного цветного металла в литейные формы. Так какие же металлы относятся к цветным? По современной промышленной классификации все металлы подразделяются на две большие группы: черные и цветные.

Машины, предназначенные для механической обработки металлов резанием, называются металлорежущими станками. В машиностроении используются станки различной конструкции и назначения. В зависимости от вида обработки, определяется схемой резания и типом применяемого инструмента, станки делятся на токарные, сверлильные, строгальные, фрезерные, протяжные, шлифовальные и другие.

История возникновения технологий обработки металла в России изучена относительно неглубоко. Но все же точно известно, что уже в десятом веке русские мастера обладали довольно высоким уровнем знаний и навыков в изготовления изделий из металла, в особенности оружия, утвари и различного рода бытовых предметов.

История чугунного литья уходит в многовековое прошлое.

На Урале в начале XVII века были созданы заводы Демидовых. Которые стали главным центром производства.

Среди основных способов литья металлов можно отметить главные:

1. Вакуумная заливка.

2. Центробежное литье.

3. Литье под давлением.

4. Статическая заливка.

А теперь по-подробнее о сбособах литья металлов:

Высокопрочный чугун, характерен тем, что имеет шаровидные либо близкой к форме шара включения графита.

Высокопрочный чугун производят методом добавления в жидкий чугун таких легирующих элементов: Mg, Ce, Y, Ca и некоторых других элементов которые могут быть как в составе сплавов так и в чистом виде. После добавления данных легирующих элементов чугун приобретает шаровидную структуру. Под оптическим микроскопом можно увидеть графитовые включения в виде шара. Шаровидный графит позволяет сильно уменьшить напряжения возникаемые внутри изделия, это позволяет достигнуть высоких механических свойств чугуна со структурой перлита или бейнита, благодаря чему свойства чугуна приближаются к свойствам углеродистых сталей.

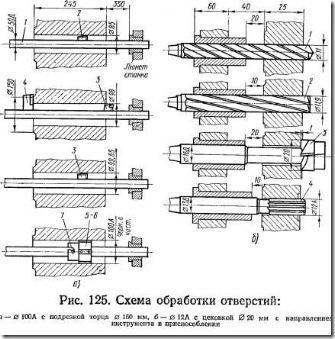

Примеры типовых схем обработки отверстий. На рис. 123—127 приведены типовые схемы обработки отверстий, торцов и выточек корпусных деталей.

На каждой схеме изображены эскизы последовательно выполняемых переходов, указаны размеры обработки и приведена нумерация применяемых инструментов.

|

Схемой консольной обработки отверстия диаметром 20 А в сплошном материале (рис. 123, б) предусматривается последовательное применение сверла, консольной расточной оправки, двух зенкеров и развертки, или зенкера и двух разверток.

Обработка двух соосных отверстий диаметром 52П и 43 мм с открытой выточкой диаметром 55 мм изображена на рис. 124, с.

Прежде всего производится сверление и растачивание глухого отверстия до диаметра 51 мм на длину 204 мм, затем выполняется сверление и растачивание сквозного отверстия диаметром 43 мм. Расточка открытой выточки до диаметра 55 мм и глухого отверстия диаметром 52П до диаметра 51,8 мм производится с помощью расточной консольной оправки с наклонным креплением резца, установленного в державку кулисы. Черновое и чистовое развертывание отверстия диаметром 52П осуществляется донной разверт-i кой, закрепленной на шарнирной оправке.

Обработка отверстия диаметром 72 мм и двух открытых торцов выполняется по схеме, приведенной на рис. 124, б. Деталь с предварительно отлитым отверстием подвергается расточке двумя односторонними резцами с пластинкой твердого сплава ВК8, закрепленными поочередно в консольной оправке диаметром 40 мм. Торцы отверстия подрезают двусторонним ножом, установленным в консольной оправке.

Обработка отверстия диаметром 63Аз с цековкой диаметром 85 мм и фаской 1X45° выполняется последовательно по схеме (рис. 124, в); расточка до диаметра 63 мм двумя расточными резцами, расточка цековки диаметром 85 мм, глубиной 5 мм односторонним резцом, снятие фаски резцом, зенкерование отверстия до диаметра 64,82 мм и развертывание до диаметра 65Аз.

Если отверстие имеет значительную длину и диаметр, а деталь по своей конструкции требует большого вылета шпинделя при обработке, тогда обработка производится с применением борштанги

и люнета, установленного на столе станка, или опоры в задней стойке. Такой случай обработки отверстия диаметром 100 А с подрезкой торца диаметром 150 мм изображен на рис. 125, а. Расточка отверстия производится за три прохода односторонними резцами, укрепленными в борштанге, до диаметра 99,65 мм с подрезкой торца и последующим черновым и чистовым развертыванием до диаметра 100А.

В условиях серийной обработки корпусных деталей, а также в случае необходимости обеспечения высокой точности взаимного расположения отверстий с парал-’ лельными или перпендикулярными осями применяют специальные приспособления или накладные шаблоны для расточки деталей.

На рис. 125, б показан случай обработки отверстия диаметром 12А с цековкой диаметром 20 мм, глубиной 1 мм на внутренней стороне стенки корпуса. Инструменты (сверло, зенкер, цековка и развертка) направляются через втулки приспособления. В этом случае применяют специальную обратную цековку и развертку.

Для обеспечения точности расположения отверстия диаметром 12А зенкер и развертка направляются в приспособлениях удлиненной втулкой.

При значительной длине отверстия и малой жесткости борштанги или оправки приспособление обеспечивает двойное направление борштанги или оправки с инструментом.

На рис. 126, а изображена обработка двух соосных отверстий диаметром 55А и 35А со снятием фаски 2X45°. В данном случае двустороннее направление борштанги в приспособлении продиктовано необходимостью обеспечения соосности отверстий при малом диаметре и большой длине борштанги с инструментом.

Последовательность переходов и применяемый инструмент показаны на схеме.

На рис. 126,6 приведен пример применения специального комбинированного двухступенчатого зенкера и развертки.

На рис. 127 показана обработка соосных отверстий диаметром 20А и 28А с применением удлиненной направляющей втулки.

Более сложную двустороннюю обработку соосных отверстий диаметром 52П и 62П выполняют в приспособлении с двусторонним направлением борштанги и применением специальных насадных разверток.

Консольная обработка соосных отверстий в нескольких стенках.

Если предварительно отлитые или просверленные отверстия имеют отклонения в расстояниях от базовых поверхностей или непрямолинейность оси отверстия, то при обработке отверстий нормальными зенкерами без приспособлений не удается исправить эти погрешности, если они значительны. Для этой цели необходимо после сверления произвести расточку отверстий. Типовая схема обработки в сплошном материале двух точных соосных отверстий, расположенных в двух стенках корпуса (рис. 123, с), следующая:

1. Обработка отверстия DA в первой стенке;

сверление йСв1=0,2 D;

рассверливание dCB2=0,7 D;

растачивание ^рам3=0,91 D (количество проходов определяет-

L п

ся в зависимости от отношения — , где и — диаметр отверстия,

L — расстояние от конца направляющей втулки до конца обрабатываемого отверстия);

зенкерование й3енк4 =D-—0,3;

развертывание dpa3B5=D—0,1; dva3Be — DA.

2. Обработка отверстия DA во второй стенке производится по

той же схеме с применением удлиненной направляющей втулки,

установленной в обработанное отверстие DA первой стенки.

Консольная обработка отверстий в нескольких стенках может производиться при осевой подаче стола с деталью или осевой подаче шпинделя, без смены консольной оправки или со сменой консольной оправки, без поворота или с поворотом детали на 180°.

Черновая обработка предварительно отлитых отверстий осуществляется двухрезцовой расточной головкой, получистовая — одно-резцовым блоком с микрометрическим регулированием, чистовая — развертками с качающимися и шарнирными оправками (см. рис. 26, г, д).

Методы консольного растачивания соосных отверстий в нескольких стенах с поворотом детали на 180° следующие:

1. Обработка предварительно отлитых отверстий в двух стенках: а) предварительная и окончательная обработка первого отверстия; б) поворот детали на 180°, выверка центроискателем по первому отверстию, предварительная и окончательная обработка второго отверстия.

2. Обработка соосных отверстий малого диаметра по сплошному материалу в четырех стенках: а) выверка оси отверстия по накладному шаблону, сверление, рассверливание и черновое развертывание отверстия в первой стенке; б) установка направляющей втулки в первое отверстие, сверление, рассверливание, растачивание, черновое развертывание, подрезка торца, чистовое развертывание отверстия во второй, а затем в первой стенке; в) поворот де-

тали на 180°, выверка соосности отверстия по накладному шаблону и повторение переходов для обработки отверстия в четвертой стенке и затем обработка отверстия в третьей стенке.

Обработка соосных отверстий в нескольких стенках с применением борштанг. Обработку соосных отверстий борштангой можно производить с осевой подачей стола с деталью или осевой подачей шпинделя, без переустановки или с переустановкой резца в борштанге, с поворотом или без поворота детали.

Метод растачивания трех соосных предварительно отлитых отверстий большого диаметра, расположенных в трех стенках, с опорой борштанги в люнетной стойке н подачей шпинделя:

черновое растачивание трех отверстий двухрезцовой расточной головкой с разделением припуска;

черновая и чистовая обработка торцовых поверхностей отверстий с радиальной подачей резца;

чистовое последовательное растачивание трех отверстий одним резцом <ф = 90°.

Метод растачивания соосных предварительно отлитых отверстий в нескольких стенках с большим расстоянием между стенками:

черновое растачивание отверстий разъемными блоками;

получистовое растачивание одним резцом <р = 90° каждого отверстия поочередно;

чистовое растачивание однорезцовым блоком с микрометрическим регулированием каждого отверстия в отдельности.

Метод обработки соосных отверстий в пяти стенках с поворотом детали:

выверка оси отверстия по накладному шаблону, предварительное растачивание, предварительное и окончательное развертывание отверстия в первой стенке с применением консольной оправки;

предварительное растачивание отверстия во второй стенке с направлением консольной оправки через втулку, установленную в первое отверстие;

предварительное растачивание отверстия в третьей стенке с направлением консольной оправки через втулки, помещенные в первой и второй стенках;

поворот детали на 180°, выверка соосности по накладному шаблону, сверление, рассверливание, растачивание, предварительное и окончательное развертывание отверстия в пятой стенке:

предварительное растачивание отверстия в четвертой стенке;

поворот детали на 180°, окончательное растачивание отверстий во второй, третьей и четвертой стенках с применением борштанги и направляющих втулок, установленных в отверстиях первой и пятой стенок.