Последние комментарии

- DennisNap на Цветной металл титан

- Orel на Токарная обработка металла

- Roman на История развития технологии металлообработки

- Garrymur на Модели станков

- alex на Токарная обработка металла

Рубрики

- Виды литья

- Выбираем профессию

- Контроль расточных работ

- Контрольно-измерительные инструменты и техника измерения

- Металлы, общие данные

- Новости

- Обработка металлов

- Основные сведения о кинематике расточных станков

- Приспособления и вспомогательный инструмент для расточных работ

- Работа на расточных станках

- Режущий инструмент для расточных работ

- Теория резанья металлов

Страницы

- Выбор профессии

- Карта сайта

- О блоге

- Организация труда на рабочем месте

- Техника безопасности на рабочем месте

- Тяжелые несчастные случаи

Последние записи

- Литература, в которой Вы можете найти изложенное

- Химические элементы в чугуне

- Легированный чугун

- Ультразвуковое режущее устройство

- Процесс плазменной резки

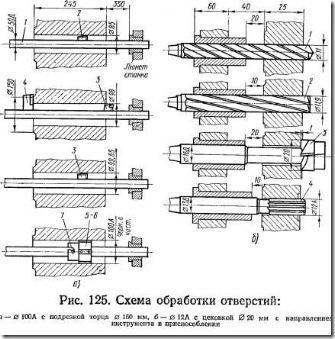

Примеры типовых схем обработки отверстий. На рис. 123—127 приведены типовые схемы обработки отверстий, торцов и выточек корпусных деталей.

На каждой схеме изображены эскизы последовательно выполняемых переходов, указаны размеры обработки и приведена нумерация применяемых инструментов.

|

Схемой консольной обработки отверстия диаметром 20 А в сплошном материале (рис. 123, б) предусматривается последовательное применение сверла, консольной расточной оправки, двух зенкеров и развертки, или зенкера и двух разверток.

Обработка двух соосных отверстий диаметром 52П и 43 мм с открытой выточкой диаметром 55 мм изображена на рис. 124, с.

Прежде всего производится сверление и растачивание глухого отверстия до диаметра 51 мм на длину 204 мм, затем выполняется сверление и растачивание сквозного отверстия диаметром 43 мм. Расточка открытой выточки до диаметра 55 мм и глухого отверстия диаметром 52П до диаметра 51,8 мм производится с помощью расточной консольной оправки с наклонным креплением резца, установленного в державку кулисы. Черновое и чистовое развертывание отверстия диаметром 52П осуществляется донной разверт-i кой, закрепленной на шарнирной оправке.

Обработка отверстия диаметром 72 мм и двух открытых торцов выполняется по схеме, приведенной на рис. 124, б. Деталь с предварительно отлитым отверстием подвергается расточке двумя односторонними резцами с пластинкой твердого сплава ВК8, закрепленными поочередно в консольной оправке диаметром 40 мм. Торцы отверстия подрезают двусторонним ножом, установленным в консольной оправке.

Обработка отверстия диаметром 63Аз с цековкой диаметром 85 мм и фаской 1X45° выполняется последовательно по схеме (рис. 124, в); расточка до диаметра 63 мм двумя расточными резцами, расточка цековки диаметром 85 мм, глубиной 5 мм односторонним резцом, снятие фаски резцом, зенкерование отверстия до диаметра 64,82 мм и развертывание до диаметра 65Аз.

Если отверстие имеет значительную длину и диаметр, а деталь по своей конструкции требует большого вылета шпинделя при обработке, тогда обработка производится с применением борштанги

и люнета, установленного на столе станка, или опоры в задней стойке. Такой случай обработки отверстия диаметром 100 А с подрезкой торца диаметром 150 мм изображен на рис. 125, а. Расточка отверстия производится за три прохода односторонними резцами, укрепленными в борштанге, до диаметра 99,65 мм с подрезкой торца и последующим черновым и чистовым развертыванием до диаметра 100А.

В условиях серийной обработки корпусных деталей, а также в случае необходимости обеспечения высокой точности взаимного расположения отверстий с парал-’ лельными или перпендикулярными осями применяют специальные приспособления или накладные шаблоны для расточки деталей.

На рис. 125, б показан случай обработки отверстия диаметром 12А с цековкой диаметром 20 мм, глубиной 1 мм на внутренней стороне стенки корпуса. Инструменты (сверло, зенкер, цековка и развертка) направляются через втулки приспособления. В этом случае применяют специальную обратную цековку и развертку.

Для обеспечения точности расположения отверстия диаметром 12А зенкер и развертка направляются в приспособлениях удлиненной втулкой.

При значительной длине отверстия и малой жесткости борштанги или оправки приспособление обеспечивает двойное направление борштанги или оправки с инструментом.

На рис. 126, а изображена обработка двух соосных отверстий диаметром 55А и 35А со снятием фаски 2X45°. В данном случае двустороннее направление борштанги в приспособлении продиктовано необходимостью обеспечения соосности отверстий при малом диаметре и большой длине борштанги с инструментом.

Последовательность переходов и применяемый инструмент показаны на схеме.

На рис. 126,6 приведен пример применения специального комбинированного двухступенчатого зенкера и развертки.

На рис. 127 показана обработка соосных отверстий диаметром 20А и 28А с применением удлиненной направляющей втулки.

Более сложную двустороннюю обработку соосных отверстий диаметром 52П и 62П выполняют в приспособлении с двусторонним направлением борштанги и применением специальных насадных разверток.

Консольная обработка соосных отверстий в нескольких стенках.

Если предварительно отлитые или просверленные отверстия имеют отклонения в расстояниях от базовых поверхностей или непрямолинейность оси отверстия, то при обработке отверстий нормальными зенкерами без приспособлений не удается исправить эти погрешности, если они значительны. Для этой цели необходимо после сверления произвести расточку отверстий. Типовая схема обработки в сплошном материале двух точных соосных отверстий, расположенных в двух стенках корпуса (рис. 123, с), следующая:

1. Обработка отверстия DA в первой стенке;

сверление йСв1=0,2 D;

рассверливание dCB2=0,7 D;

растачивание ^рам3=0,91 D (количество проходов определяет-

L п

ся в зависимости от отношения — , где и — диаметр отверстия,

L — расстояние от конца направляющей втулки до конца обрабатываемого отверстия);

зенкерование й3енк4 =D-—0,3;

развертывание dpa3B5=D—0,1; dva3Be — DA.

2. Обработка отверстия DA во второй стенке производится по

той же схеме с применением удлиненной направляющей втулки,

установленной в обработанное отверстие DA первой стенки.

Консольная обработка отверстий в нескольких стенках может производиться при осевой подаче стола с деталью или осевой подаче шпинделя, без смены консольной оправки или со сменой консольной оправки, без поворота или с поворотом детали на 180°.

Черновая обработка предварительно отлитых отверстий осуществляется двухрезцовой расточной головкой, получистовая — одно-резцовым блоком с микрометрическим регулированием, чистовая — развертками с качающимися и шарнирными оправками (см. рис. 26, г, д).

Методы консольного растачивания соосных отверстий в нескольких стенах с поворотом детали на 180° следующие:

1. Обработка предварительно отлитых отверстий в двух стенках: а) предварительная и окончательная обработка первого отверстия; б) поворот детали на 180°, выверка центроискателем по первому отверстию, предварительная и окончательная обработка второго отверстия.

2. Обработка соосных отверстий малого диаметра по сплошному материалу в четырех стенках: а) выверка оси отверстия по накладному шаблону, сверление, рассверливание и черновое развертывание отверстия в первой стенке; б) установка направляющей втулки в первое отверстие, сверление, рассверливание, растачивание, черновое развертывание, подрезка торца, чистовое развертывание отверстия во второй, а затем в первой стенке; в) поворот де-

тали на 180°, выверка соосности отверстия по накладному шаблону и повторение переходов для обработки отверстия в четвертой стенке и затем обработка отверстия в третьей стенке.

Обработка соосных отверстий в нескольких стенках с применением борштанг. Обработку соосных отверстий борштангой можно производить с осевой подачей стола с деталью или осевой подачей шпинделя, без переустановки или с переустановкой резца в борштанге, с поворотом или без поворота детали.

Метод растачивания трех соосных предварительно отлитых отверстий большого диаметра, расположенных в трех стенках, с опорой борштанги в люнетной стойке н подачей шпинделя:

черновое растачивание трех отверстий двухрезцовой расточной головкой с разделением припуска;

черновая и чистовая обработка торцовых поверхностей отверстий с радиальной подачей резца;

чистовое последовательное растачивание трех отверстий одним резцом <ф = 90°.

Метод растачивания соосных предварительно отлитых отверстий в нескольких стенках с большим расстоянием между стенками:

черновое растачивание отверстий разъемными блоками;

получистовое растачивание одним резцом <р = 90° каждого отверстия поочередно;

чистовое растачивание однорезцовым блоком с микрометрическим регулированием каждого отверстия в отдельности.

Метод обработки соосных отверстий в пяти стенках с поворотом детали:

выверка оси отверстия по накладному шаблону, предварительное растачивание, предварительное и окончательное развертывание отверстия в первой стенке с применением консольной оправки;

предварительное растачивание отверстия во второй стенке с направлением консольной оправки через втулку, установленную в первое отверстие;

предварительное растачивание отверстия в третьей стенке с направлением консольной оправки через втулки, помещенные в первой и второй стенках;

поворот детали на 180°, выверка соосности по накладному шаблону, сверление, рассверливание, растачивание, предварительное и окончательное развертывание отверстия в пятой стенке:

предварительное растачивание отверстия в четвертой стенке;

поворот детали на 180°, окончательное растачивание отверстий во второй, третьей и четвертой стенках с применением борштанги и направляющих втулок, установленных в отверстиях первой и пятой стенок.

Конусность наружных цилиндрических поверхностей и отверстия устраняется уменьшением общего вылета резца, применением подачи стола с деталью на инструмент, доводкой твердосплавного инструмента, применением дополнительного получистового прохода и дополнительной опоры расточного шпинделя или борштанги. Боч-кообразность отверстия устраняется проверкой прямолинейности направляющих станины, подтягиванием клиньев и прижимных планок. Несоосность отверстий, расположенных на одной оси, предотвращается снижением режима обработки, применением дополнительных опор оправок и борштанг, обработкой с одного установа без поворота детали, перепроверкой координации инструмента при: обработке с двух сторон, введением дополнительного прохода и повышением жесткости крепления детали. Искривление оси соосных отверстий может явиться следствием перемены направления подачи, а непараллельность отверстий — неправильной установки борштанги относительно плоскости стола и оси шпинделя или деформации детали. Необходима дополнительная проверка положения борштанги и детали по базовым поверхностям на параллельность оси шпинделя и отсутствие деформации детали при закреплении с помощью индикатора. Непараллельность торцовых поверхностей к осям отверстий исключается при обработке отверстия и торца с одной установки детали, уменьшением подачи и увеличением числа проходов при подрезании торцовых поверхностей. Для устранения выпуклости и вогнутости поверхности необходимо проверять перпендикулярность режущей кромки резца к цилиндрической поверхности оправки или борштанги и правильность перемещения суппорта.

Режимы резания при растачивании отверстий. Глубина резания зависит рт припуска на обработку и числа проходов. Выгоднее вести обработку с возможно меньшим числом проходов. Максимально допустимая глубина резания в зависимости от диаметра оправки или борштанги приведена в табл. 14.

Режимы резания для растачивания отверстий и других видов обработки, применяемых на расточном станке, инструменты, оснащенные твердым сплавом, назначаются по нормативам НИБТН.

Подача для чернового растачивания односторонним резцом с пластинкой твердого сплава при работе без борштанги (шпиндель с резцедержателем) и с консольной борштангой при обработке ста-

ли и стального литья выбираются по карте 15, при обработке чугуна—по карте 16; подачи для чернового растачивания с двухо-порной борштангой стали и чугуна резцами Т5КД0 по стали и резцами ВК8 по чугуну выбираются по карте 17.

Скорости резания при растачивании стали и стального литья резцами Т15К6 назначаются по карте 19, при растачивании чугуна резцами В Кб — по карте 20.

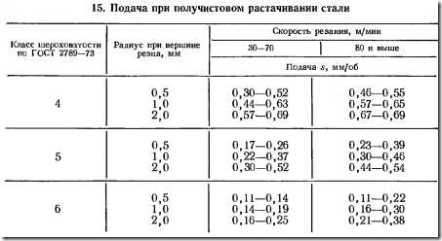

Подачи при получистовом растачивании стали выбираются по табл. 15.

15. Подача при получистовом растачивании стали

Примечание. Подачи в таблице рассчитаны на обработку стали о”в=70—90 кгс/мм2. При обработке стали с другими значениями о*в табличные значения подачи следует умножить на коэффициенты: для ов<50 кгс/мм2 К=0,7; для ов=50—70 кгс/мм2 К=0,75: для а =90—120 кгс/мм2 К=1,25.

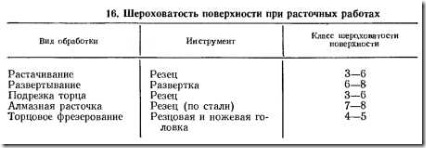

Шероховатость поверхности, получаемая при расточных работах, приведена в табл. 16.

Режимы резания для всех видов обработки, применяемых на расточных станках, инструментами из быстрорежущей стали назначаются по нормативам НИБТН, приведенным в книге «Режимы резания черных металлов инструментами из быстрорежущей стали». Машгиз, 1950.

214

Способы растачивания сквозных и несквозных отверстий, диаметр которых меньше диаметра шпинделя, различаются также по способу осуществления подачи:

инструменту, закрепленному в шпинделе, сообщается главное вращательное движение и осевая подача. При этом с возрастанием вылета шпинделя отжим резца увеличивается и геометрическая форма отверстия искажается;

инструменту, закрепленному в шпинделе, сообщается только главное вращательное движение, а движение подачи сообщается столу с изделием; при этом вылет шпинделя не изменяется и форма отверстия искажается меньше. Этот способ растачивания применяется для обработки точных отверстий.

Ступенчатые отверстия, расположенные с двух сторон (см. рис. 118, з), растачивают расточными правыми и левыми упорно-проходными и подрезными резцами с углом установки режущей кромки резца к оси оправки ‘ф = 90°. Растачивание ступеней с наружной и внутренней сторон выполняется с изменением направления осевой подачи, заменой и установкой резцов по диаметру и углу <р = 90° к образующей оправки.

Растачивание отверстий с параллельными осями без кондуктора при расположении отверстий в одной стенке производится в несколько приемов:

установка детали с выверкой положения по двум базовым поверхностям (основанию и боковому торцу);

центрирование шпинделя с осью первого отверстия, связанного с базовыми поверхностями, при помощи контрольного валика (ловителя), вставленного в шпиндель станка, и набора мерительных плиток, установленных между столом и ловителем или планкой, прикрепленной к боковой базе, и ловителем;

окончательная обработка первого отверстия;

контроль координат мерительными плитками;

центрирование шпинделя с параллельной осью второго отверстия при помощи контрольного валика, вставленного в первое отверстие ловителя, установленного в шпиндель, и мерительных плиток, набранных со скользящей посадкой между ловителем и контрольным валиком первого отверстия.

Отсчет перемещения стола и шпиндельной бабки по координатам второго отверстия производится по линейкам станка или при помощи, координатного измерительного устройства.

Растачивание отверстий с параллельными осями в двух стенках детали производится с поворотом стола на 180° и повторным центрированием шпинделя с осями отверстий.

Растачивание отверстий с взаимно перпендикулярными осями выполняется в такой последовательности: установка, выверка и закрепление детали на столе; центрирование шпинделя с осью первого отверстия; обработка первого отверстия; поворот стола с деталью на угол 90°; совмещение оси шпинделя с осью первого отверстия при помощи контрольного валика, вставленного в первое отверстие, ловителя, установленного в шпиндель, и контрольной втулки, надетой на ловитель. Наружный диаметр втулки равен диаметру контрольного валика, поэтому лекальная линейка, установленная сверху и снизу по образующей втулки, должна касаться диаметра контрольного валика;

совмещение оси шпинделя с осью второго отверстия по заданному размеру от бокового торца детали;

обработка второго отверстия.

Центрирование шпинделя с осями обрабатываемых отверстий при помощи накладных шаблонов (см. рис. 119, в), приспособлений и кондукторов весьма эффективно при обработке определенной партии деталей. Установка и крепление расточных резцов в оправках и борштангах изображены на рис. 4, б, 24, 30, в расточных патронах, головках и суппортах — на рис. 40—48.

Погрешности формы поверхностей и расположения отверстий в корпусных деталях при их растачивании, а также способы проверки отверстий описаны в § 33, 34. Важно уяснить причины возникновения и способы устранения этих погрешностей.

Неправильный размер отверстия является следствием ошибочной установки резца на размер, отжима резца и оправки или неточности изготовления и заточки многолезвийного инструмента. Устранение погрешности достигается периодической проверкой установки резца микрометрическими приборами и калибрами, уменьшением вылета резца и повышением жесткости оправки или борштанги, раздельной черновой и чистовой обработкой с охлаждением, уменьшением величины припуска, проверкой биения развертки индикатором и уменьшением массы развертки. Неправильный размер наружной цилиндрической поверхности может иметь место из-за неточной установки и недостаточной жесткости резца, патрона, радиального суппорта или летучего суппорта. Дефект устраняется пробной проточкой пояска, повышением жесткости резца, патрона, суппорта, измерением детали без усилий и перекоса измерительного инструмента, применением подрезного резца с углом в плане 90° и малым радиусом при вершине, систематической проверкой и регулированием величины зазора в подшипниках шпинделя.

Растачивание цилиндрических отверстий резцом в отличие от сверления и зенкерования позволяет получить лучшую прямолинейность оси отверстия и более высокую точность размеров.

Однако в отношении шероховатости обработки и производительности метод растачивания отверстий менее эффективен, чем метод развертывания. Поэтому в общем виде последовательность применения инструментов при обработке отверстий такова: сверление, рассверливание, зенкерование, растачивание, развертывание.

Окончательная форма отверстия на горизонтально-расточных станках, как правило, получается в результате развертывания (для отверстий диаметром до 300 мм) или чистового растачивания (диаметром свыше 300 мм) и реже после шлифования, хонингования и притирки. Окончательное зенкерование после сверления допускается в исключительных случаях, когда не требуется высокая точ•ность расположения межиентровых осей отверстий в корпусе и шероховатость обработки.

Величина припуска под развертку лимитируется высотой микронеровностей, образованных предшествующими инструментами, и глубиной деформированного слоя, имеющего повышенную твердость по сравнению с основным материалом. Припуски под черновое развертывание составляют 0,2—0,25 мм, под чистовое развертывание 0,05—0,1 мм. Толщина срезаемого слоя, приходящаяся на один зуб, 0,03—0,04 мм (угол заборного конуса для чугуна <р=4°, для стали ф=15°).

Для получения 7-го класса шероховатости при двукратном развертывании быстрорежущей разверткой для чугуна рекомендуется скорость резания 2—4 м/мин, для стали 6—9 м/мин с применением смазки машинным маслом или керосином.

Для получения 6-го класса шероховатости при обработке чугуна твердосплавными развертками диаметром до 100 мм без охлаждения допустима скорость резания 25—30 м/мин.

Смазка обрабатываемой поверхности керосином (или обработка чугуна) на глубину слоя, снимаемого разверткой, улучшает шероховатость обработки, так как при этом уменьшается сила трения и устраняется приваривание мельчайших частиц стружки к режущей кромке. Однако при этом развертка быстрее изнашивается.

Режимы резания при развертывании отверстий определяют, исходя из точности и шероховатости отверстий: для разверток из быстрорежущей стали — по картам 151—155° [10], для разверток с пластинками из твердого сплава — по картам 103—106 [11].

Припуск на развертывание (табл. 12 и 13) зависит от диаметра отверстия и схемы обработки.

Развертывание обеспечивает 1—2-й классы точности отверстия и шероховатость поверхности по 6—8-му классам.

Развертки насадные, с коническим хвостовиком закрепляют в оправках, имеющих шарнирное или «плавающее» соединения (рис. 25 и 26), благодаря чему они самоустанавливаются по отверстию. Развертки на борштангах закрепляют жестко, но при этом их радиальное биение не должно превышать 0,02—0,03 мм. При длине оправок с «плавающими» развертками не более 6d и длине борштанги между опорами не более 20d обеспечивается отсутствие вибрации при развертывании.

Высокое качество развертывания сквозных и несквозных отверстий можно обеспечить при условии предварительной обработки торца или снятия фаски для удаления твердой корки; соблюдения правильной геометрической формы и прямолинейности оси отверстия, подготовленного под развертку, наличия регламентированного и нормально распределенного припуска; отсутствия биения и искривлений оси оправок и борштанг; точного совмещения оси обрабатываемого отверстия с осью шпинделя; применения всех инструментов, предусмотренных схемой обработки, смазочно-охлаж-дающих жидкостей и максимально возможных подач при черновом развертывании. При развертывании чугуна применяется смазка

развертки керосином или маслом для предотвращения «разбивания» отверстия и повышения качества поверхности.

При развертывании могут быть следующие дефекты: не выдержан диаметр отверстия; остались следы предварительной обработки, дробления, надиров или выхватов; заедание и поломка разверток. Для предупреждения и исправления этих дефектов могут быть приняты такие меры, как доводка разверток по диаметру, совмещение осей развертки и отверстия, уменьшение скорости резания, заточка развертки, проверка биения оправки и развертки, повышение припуска под развертывание.

Методы контроля отверстий после растачивания и развертывания отверстий описаны в § 34.