Последние комментарии

- DennisNap на Цветной металл титан

- Orel на Токарная обработка металла

- Roman на История развития технологии металлообработки

- Garrymur на Модели станков

- alex на Токарная обработка металла

Рубрики

- Виды литья

- Выбираем профессию

- Контроль расточных работ

- Контрольно-измерительные инструменты и техника измерения

- Металлы, общие данные

- Новости

- Обработка металлов

- Основные сведения о кинематике расточных станков

- Приспособления и вспомогательный инструмент для расточных работ

- Работа на расточных станках

- Режущий инструмент для расточных работ

- Теория резанья металлов

Страницы

- Выбор профессии

- Карта сайта

- О блоге

- Организация труда на рабочем месте

- Техника безопасности на рабочем месте

- Тяжелые несчастные случаи

Последние записи

- Литература, в которой Вы можете найти изложенное

- Химические элементы в чугуне

- Легированный чугун

- Ультразвуковое режущее устройство

- Процесс плазменной резки

Увод сверла от заданной оси можно предупредить двойной заточкой с подточкой перемычки и ленточки, предварительной засвер-ловкой жестким укороченным сверлом, применением удлиненных направляющих втулок при сверлении отверстий ib нескольких стенках, ликвидацией забоин и загрязнения конусов инструмента и шпинделя, перемещением шпинделя (а не стола) во время обработки и фрезерованием торца детали перед сверлением.

Разбивку отверстия по диаметру также можно предупредить, если соблюдать технические условия на биение рабочей части сверла относительно хвостовика (диаметр сверла до 20 мм — биение не более 0,12 мм, диаметр 20—50 мм — 0,15 мм, диаметр свыше 50 мм — 0,18 мм), затачивать режущие кромки сверла с базой от хвостовика и контролировать равенство длин режущих кромок.

Рассверливанием называется сверление предварительно просверленного отверстия. Рассверливание применяется при обработке отверстий в сплошном материале диаметром свыше 30 мм.

Обработка больших отверстий двумя или тремя сверлами более производительна, чем одним сверлом, так как сверло большого диаметра имеет широкую поперечную кромку, которая вызывает значительные осевые усилия. В результате снижается подача и увеличивается время сверления. Три сверла применяют при обработке отверстий диаметром свыше 50 мм. При рассверливании отверстий припуск на сторону для каждого следующего сверла составляет 10—12 мм. Режим резания при рассверливании отверстий выбирают по картам 137—142(10].

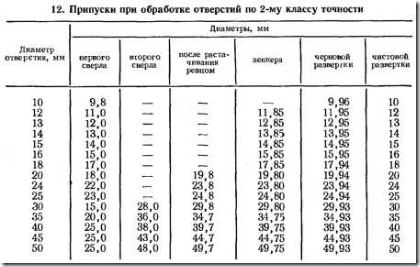

Зенкерование отверстий производится зенкерами (см. рис. 11) для улучшения шероховатости и точности отверстий, полученных предварительным сверлением или методом отливки, ковки, штамповки. Подбор диаметра зенкера производится по табл. 12 и 13. В табл. 18 диаметр зенкера соответствует диаметру чернового растачивания. Выбор типа зенкера зависит от материала, размеров и состояния поверхностей, отверстий обрабатываемой детали, характера выполняемой операции (обработки отверстия, выточки, бобышки, ступенчатых отверстий и др.). Способы закрепления зенкеров на оправках и борштангах указаны на рис. 11, 26, 29.

Средние значения припуска на диаметр, снимаемый при зенке-ровании, равны: для диаметра отверстия 20 мм — 1 мм, для диаметра 30 мм — 2 мм, для диаметра 50 мм — 3 мм, для диаметра 65 мм — 4 мм, для диаметра 80 мм — 5 мм.

Зенкер, являясь многолезвийным инструментом, несколько выправляет ось отверстия, полученного предварительной обработкой. Однако, если ось отверстия сильно искривлена, припуск под зенкер распределяется неравномерно и на противоположных сторонах отверстия возникает разность сил резания, которая изгибает оправку зенкера и вызывает искривление оси отверстия .после обработки зенкером. Прямолинейность оси отверстия после зенкерования можно обеспечить при условии применения жесткой короткой оправки и последовательной обработки отверстия двумя зенкерами с большим углом в плане го.

Зенкерование позволяет получить точность обрабатываемых отверстий до 4-го класса и шероховатость до 6-го класса.

Режим резания при зенкеровании выбирают для зенкеров из быстрорежущей стали по картам 144—148 [10], для зенкеров с пластинками твердого сплава по картам 95—97 [11].

Охлаждение при зенкеровании аналогично и при сверлении.

Зенкерование цилиндрических и конических углублений и цеко-вание (зачистка) торцовых поверхностей бобышек применяются для установки головок винтов впотай или для образования опорных площадок под головки винтов или шайбы.

При зенкеровании могут появиться дефекты обработки поверхностей и отверстий: задиры и глубокие риски от прилипания частиц металла к инструменту, разбивание диаметра отверстия за пределы припуска под развертку, появление дробленой поверхности и выкрашивание режущей кромки из-за вибрации зенкера. Для предупреждения этих дефектов следует смазать зенкер керосином или индустриальным маслом, изменить геометрию заточки (угол ф), уменьшить диаметр зенкера или повысить подачу до предельно допустимой по прочности инструмента.

Измерение отверстий при сверлении и зенкеровании производится штангенциркулем, штангенглубиномером или индикаторным нутромером.

Точность обработки и формы отверстия будет тем выше, чем меньше и равномернее припуск на обработку, лучше направление инструмента и инструмент имеет больше лезвий при достаточной жесткости.

Сверла с двойной заточкой (см. рис. 10, е) допускают повышение скорости резания на 10—15% по сравнению со сверлами с нормальной заточкой. Подточка перемычки и ленточки, двойная заточка сверл повышают их стойкость в 1,2—2 раза при сверлении стали и до трех раз при сверлении чугуна.

Подача при сверлении осуществляется посредством осевого перемещения шпинделя относительно детали, закрепленной на неподвижном столе, или перемещения стола с деталью относительно вращающегося шпинделя (сверла). Ручная подача сверла применяется при засверливании по корке, установочном перемещении до соприкосновения инструмента с деталью и при выводе инструмента из отверстия для удаления стружки. Ввиду значительных осевых усилий сверление производится с механической подачей.

|

* В дальнейшем числа в квадратных скобках означают ссылки на соответствующий порядковый номер в списке литературы. |

При сверлении необходимо соблюдать следующие правила: не применять сверла с длиной спиральных канавок меньше глубины сверления; подводить сверло к детали лишь при его вращении; врезание осуществлять вручную, а затем включать механическую подачу; не останавливать сверло при резании, не выключив предварительно подачу сверла; при сверлении сквозных отверстий торец детали должен быть перпендикулярен оси сверла на входе и выходе.

Сверление глухих отверстий на горизонтально-расточных станках производится .следующим образом. Рабочий подводит сверло до соприкосновения с деталью и замечает по круговому лимбу подачи шпинделя деление, совпадающее с нулевой риской. Затем за-сверливает отверстие вручную и, включив механическую подачу шпинделя, следит за поворотом кругового лимба до деления, соответствующего глубине отверстия. После этого рабочий выключает механическую подачу и выводит вручную сверло из отверстия. При рассверливании глухих отверстий рабочий вручную подводит второе сверло до касания наружного диаметра сверла к торцу детали, после чего, включив механическую подачу, отсчитывает глубину сверления по лимбу подачи шпинделя.

Сверление отверстий длиной меньше пяти диаметров сверла при нормальном вылете шпинделя производится по разметке без направления сверла. При точном расположении отверстия (отношении длины отверстия к диаметру больше 5) сверла направляются через втулки, установленные в приспособлении, или предварительно обработанные отверстия в одной из стенок детали. Если отверстие расположено на значительном расстоянии от торца шпинделя, применяется удлиненная оправка (см. рис. 26, в), входящая со скользящей посадкой .в направляющую втулку.

Охлаждение при сверлении осуществляется смазочно-охлажда-ющими жидкостями: эмульсией или керосином. Расход эмульсии должен быть 10—12 л/мин. Применение охлаждения при обработке стали позволяет увеличить скорость резания на 25—30%.

Поломка сверл может произойти вследствие выкрашивания режущих кромок, затупления, износа или повреждения кромок ленточек или поломки лапки хвостовика. Чтобы предотвратить поломку сверл от указанных причин, необходимо уменьшить скорость резания, заточить сверло, уменьшить подачу, заменить направляющую втулку с прослабленным диаметром отверстия, своевременно очищать сверло от стружки, обеспечить правильное сопряжение конических поверхностей инструмента, переходной втулки и шпинделя.

Правила заточки и проверки сверл описаны в § 10.

При сверлении деталей на расточных станках могут быть следующие погрешности обработки: уход сверла от заданной оси, разбивка отверстия по диаметру, неудовлетворительная шероховатость обработки или смещение оси отверстия от базовых поверхностей.

Причины увода сверла от заданной оси: продольный изгиб сверла, неплотная посадка конуса сверла в шпинделе станка, непараллельность оси шпинделя направляющим станка или неперпендикулярность поверхности детали направлению подачи сверла.

Причины разбивки отверстия при сверлении: несоосность осей хвостовика и рабочей части сверла, смещение оси заборного конуса относительно хвостовика, неравенство режущих кромок при заточке или биение оси шпинделя станка.

Неудовлетворительная шероховатость обработки отверстия сверлом и смещение оси отверстия от базовых поверхностей также являются следствием указанных выше причин, но, кроме того, зависят и от качества заточки, состояния режущих кромок и ленточки, правильности координации инструмента при установке.

Операционные припуски на обработку отверстий. Припуском на обработку деталей называется слой металла, подлежащий снятию при обработке.

Размер припуска на обработку отверстий должен быть минимальным, но достаточным для получения правильной геометрической формы, заданных размеров и шероховатости отверстия при минимальном количестве необходимого инструмента и числе проходов. Таким образом, наивыгоднейший припуск на обработку отверстий обеспечивает соблюдение технических условий наряду с высокой производительностью и экономичностью обработки.

Минимальный размер припуска на обработку отверстий зависит от жесткости системы станок — инструмент — деталь и, главным образом, жесткости оправок и борштанг, от вида применяемого инструмента, типа отверстий и их расположения, характера выполняемой операции, размеров отверстий и корпуса.

Необходимое число проходов при обработке отверстий уменьшается с повышением жесткости оправок и борштанг, при наличии многорезцового инструмента, симметричном расположении припуска, уменьшении длины отверстия и вылета шпинделя.

Жесткость оправок и борштанг в свою очередь повышается с применением опоры в задней стойке или люнетов.

Величины основных и операционных припусков при обработке отверстий на горизонтально-расточных станках многолезвийными инструментами в условиях мелкосерийного производства приведены в табл. 12.

Сверление применяется для образования отверстий в сплошном материале с точностью и шероховатостью до 4-го класса. Подбор сверл по диаметру при сверлении и рассверливании производится по табл. 12. Необходимая длина режущей части сверла зависит от требуемой глубины сверления и определяется по чертежу обрабатываемой детали. При сверлении глубоких отверстий применяются удлиненные сверла.

Сверла устанавливают коническим хвостовиком в отверстие переходной втулки или удлинителя, а последние — в конус шпинделя станка. Предварительно сопрягаемые конические поверхности протирают концами или салфеткой. Сверла снимают с оправки или удлинителя с помощью клина-выколотки. Необходимо иметь в виду, что все инструменты с коническим хвостовиком могут нормально работать лишь при условии хорошего сопряжения конических поверхностей и отсутствия забоин. Для направления сверла в начале обработки применяют предварительную зацентровку отверстия коротким сверлом диаметром до 30 мм.

Режимы резания при обработке на расточных станках инструментами из быстрорежущей стали выбираются по нормативам НИБТН (книга «Режимы резания металлов инструментами из быстрорежущей стали». Машгиз, 1950 [10]*) и инструментами с пластинкой твердого сплава — по картам книги «Режимы резания черных металлов инструментом, оснащенным твердым сплавом». Машгиз, 1958 [11].

Режим резания при сверлении и рассверливании выбирают в зависимости от материала обрабатываемой детали, диаметра и геометрии заточки сверла, длины обрабатываемого отверстия и вылета сверла. Подачи при сверлении определяют по картам 131 и 133 [10]. При этом верхние значения подач (I группа подач) принимают при сверлении глухих отверстий без допуска /или по 5-му классу точности, последующем рассверливании, обработке двумя-тремя инструментами, обработке одним инструментом и нарезании резьбы метчиками. Средние значения подач (II группа) используют при сверлении глухих и сквозных отверстий в деталях недостаточной жесткости, последующем нарезании резьбы метчиками, обработке зенкером или двумя развертками. Минимальные значения подач (III группа) применяют для точных отверстий и последующей обработки одним зенкером или одной разверткой. Скорость резания и числа оборотов сверл определяют по картам 132 и 135 [10].

Режим резания для сверл с пластинками твердого сплава при обработке чугуна и стали выбирают: подачи — по картам 81, 82 [11], скорость резания — по картам 83—86 [11]. Выбранные величины подач и частоту вращения корректируют по паспорту расточного станка — применяется ближайшее меньшее значение подачи или частоты вращения, имеющееся у станка.

Выверка положения борштанги в боковом направлении производится от вертикальных базовых поверхностей детали (рис. 121, а) или от линейки, установленной на горизонтальную базовую плоскость (рис. 121,6, в). Базовые поверхности детали и линейки при этом предварительно выверяют с точностью 0,02—0,03 мм на 1000 мм при помощи шпинделя с индикатором.

Выверка борштанги в боковом направлении производится также от ранее расточенных отверстий при помощи контрольных оправок (рис. 121,г). На рисунке / — расстояние между центрами отверстий, di — диаметр контрольной оправки, установленной в расточенное отверстие, d2 — диаметр борштанга, 1и 12 — размеры, контролируемые микрометром или набором мерительных плиток.

Выверка расположения осей отверстий в одной плоскости под углом 90° производится при помощи большого угольника 1 (рис. 121,6), закрепленного на столе 2 вместе с деталью, и индикатора 3. Выверка положения стола производится по индикатору при перемещении стола вдоль одной из сторон угольника до и после поворота стола. После каждой выверки стола следует расточка одного из перпендикулярных отверстий. Выверка расположения борштанги при расточке взаимно перпендикулярных отверстий может быть произведена также при помощи контрольного валика и оправки с индикатором после расточки одного из отверстий. В расточенное отверстие вставляется контрольный валик, а в шпиндель станка — рычажная оправка с индикатором. Поворачивая оправку с индикатором на 180° и регулируя положение детали, добиваются одинакового натяга индикатора при контакте наконечника индикатора с контрольным валиком.

Для проведения такой выверки на современных расточных станках имеются специальные индикаторные упоры.

Выверка расстояния от оси одного отверстия до торцовой поверхности другого отверстия с перпендикулярной осью осуществляется одним из следующих методов.

Оправка 1 устанавливается в шпиндель 2 станка (рис. 122,с). На размер а набираются концевые меры 3:

А=а + — , 1 2

где А — заданный размер от внутреннего торца детали до оси растачиваемого отверстия; d — диаметр оправки.

Когда базой является наружный торец детали (рис. 122,6),

А1=А-\-к-\-а+~ ,

где Ai — расстояние от оси шпинделя до оси растачиваемого отверстия; к — расстояние между торцами детали; а — размер мерительных плиток; D — диаметр шпинделя.

Угольник 1 (рис. 122, в) закрепляют к торцу отверстия, а цен-троискатель 2 устанавливают по центру отверстия угольника.

Перемещая стол с деталью на величину

Д = Л-|-/с-|-£,

совмещают ось шпинделя с осью другого отверстия, где А — требуемый размер от внутреннего торца до оси отверстия; к — расстояние между торцами; b — размер от основания угольника до оси вспомогательного отверстия.

Для случая, изображенного на рис. 122, г, центроискатель устанавливают по отверстию Б оправки.

Контрольный валик 1 (рис. 122, д) вставляют в расточенное отверстие, а через другое отверстие пропускают борштангу 3. Установка оси борштанги на точное расстояние от торца отверстия обеспечивается при соблюдении размера

A=a+b+JLt

где А — размер от торца отверстия до торца вилки 2 (набор концевых мер 4); b — постоянный размер вилки 2; d — диаметр борштанги.

Использование шаблонов заключается в следующем. Отверстия шаблона диаметром, на 6—10 мм большим диаметром детали (рис. 119,в), растачивают на координатно-расточном станке по координатам, соответствующим детали, с допуском 0,02— €,03 мм. Шаблоны делают из листовой стали толщиной 8—10 мм и закрепляют непосредственно на базовых поверхностях детали или на специальных плитах, служащих одновременно и для крепления детали. Если расточка детали выполняется с нескольких сторон, шаблон заказывается на каждую сторону. Координация оси шпинделя с осью отверстия осуществляется с помощью центроискателя. Базовые поверхности шаблона делают калеными и шлифованными. Преимуществами данного метода являются: высокая экономичность и простота изготовления шаблонов, быстрота координации инструмента, применение высоких режимов резания с обеспечением высокой точности обработки. Если расточка отверстий данным методом производится с применением борштанги, положение ее оси выверяется в два приема: путем координации оси подшипника задней стойки и координации оси борштанги.

Выверка положения оси подшипника задней стойки производится с помощью валика / (рис. 119,г), плотно пришлифованного к отверстию подшипника, на котором со скользящей посадкой первого класса вращается кольцо 2 с закрепленной на нем державкой индикатора 3. Вращая кольцо 2 и регулируя положение подшипника стойки и детали, добиваются, чтобы стрелка индикатора оставалась в нулевом положении при обкатке по шаблону 4.

Выверка положения оси борштанги осуществляется с помощью центроискателя, закрепленного на борштанге (рис. 119,6). Правое плечо измерительного рычага центроискателя прижимается пружиной к отверстию шаблона, а левое упирается в наконечник индикатора. При медленном вращении борштанги следят за показаниями индикатора и, если необходимо, регулируют положение шпинделя.

Применение специальных приспособлений особенно эффективно в условиях серийного производства, так как при единичном производстве использование специальных расточных приспособлений целесообразно только для особо точных и повторяющихся в производстве деталей. Точность обработки детали определяется точностью самого приспособления и инструмента и почти не зависит от состояния станка и квалификации рабочего. Целесообразность применения приспособления зависит от серийности и трудоемкости обработки детали. Производительность труда при использовании приспособлений значительно возрастает (в 2— 10 раз).

Совмещение оси шпинделя с осью разъемного отверстия — один из методов координации инструмента. Если требуется, чтобы ось отверстия лежала в горизонтальной плоскости разъема, используют контрольную линейку / (рис. 120,а), которую устанавливают на предварительно обработанную и шабренную плоскость разъема, чтобы ось бобышки 2 приходилась по центру литого отверстия. С помощью центроискателя 3, установленного в шпиндель станка, ось шпинделя совмещается с осью отверстия.

Для правильного положения борштанги при обработке отверстия необходимо обеспечить соосность шпинделя с отверстием лю-

нетной стойки. Выверка соосности производится в двух положениях /—/ и //—// (рис. 120, б) с применением .индикаторного устройства и учетом прогиба консольных оправок под действием собственной массы (табл. 11).

Выверка положения борштанги в горизонтальной плоскости производится с помощью уровня. При этом добиваются одинакового показания уровня на борштанге и на шпинделе.

Выверка борштанги от плоскости разъема осуществляется индикатором в двух наиболее удаленных друг от друга точках, лежащих на плоскости разъема, и при этом получают одинаковые показания стрелки индикатора.

Выверка борштанги от плоскости стола выполняется аналогично.

Обработка плоскостей завершается шлифовкой или шабрением базовых плоскостей с проверкой на краску по контрольной плите.

Если расточка корпуса выполняется после сборки нескольких деталей, то крепежные отверстия обрабатываются на радиально-сверлильном станке до сборки деталей под расточку.

Установка деталей на расточном станке. Правильная установка деталей обеспечивается при выполнении следующих условий: равномерное распределение припусков, минимальная деформация детали, надежное и жесткое крепление, удобство выверки инструмента.

На расточном станке деталь может быть установлена на призмах, на плоскости стола или подкладках, к угольнику или в приспособлении. Выбор того или иного метода установки зависит от конструктивных особенностей детали и ее размеров, расположения и характера обрабатываемых и базовых поверхностей, точности н последовательности операций и величины партии. Точность установки детали размером до 3 м с выверкой по разметке равна ±0,5 мм, с выверкой по обработанным плоскостям ±0,1 мм.

Каждая перестановка детали на расточном станке сопряжена с большими затратами вспомогательного времени и потерей точности обработки. Применяя поворотный стол, можно обрабатывать деталь с четырех сторон без переустановки и раскрепления детали.

Установочной базой называется поверхность, по которой производится выверка положения детали или на которую деталь устанавливается непосредственно. Базами являются предварительно обработанные поверхности или разметочные риски. В качестве баз предпочтительнее использовать плоские или цилиндрические поверхности, относительно которых задается положение отверстий; иногда такими базами являются плоскости разъема сопрягаемых деталей.

При закреплении деталей на расточных станках необходимо избегать переустановки шпиндельной бабки и опоры борштанги в люнетной стойке при переходе с одной оси на другую, заменяя эти движения перемещением стола.

Рекомендуется одновременно устанавливать несколько одинаковых деталей, используя при этом всю площадь стола.

Установка детали по черной базе производится в такой последовательности: установка на три домкрата, регулировка положения детали по разметочным рискам, зажим детали прихватами строго против домкратов, подведение добавочных опор с зажимом детали, прихватами против опор. При зажиме нужно постоянно следить с помощью индикатора, чтобы не было деформации детали.

При установке по упорам или в свободном состоянии угольник выверяют индикатором по вертикальной плоскости в двух (взаимно перпендикулярных направлениях.

Выверка положения детали со шлифованными или шабренными базовыми поверхностями производится по индикатору с точностью 0,01—0,03 мм.

Координация инструмента при обработке отверстий. Под координацией инструмента при обработке отверстий на расточных станках понимают совмещение оси вращения инструмента с заданной осью отверстия. Неправильно выполненная координация инструмента вызывает погрешности обработки: смещение или перекос осей отверстия между собой или относительно базовых поверхностей.

В общем случае координация инструмента состоит в обеспечений соосности осей борштанги, шпинделя, подшипника задней стойки и обрабатываемого отверстия. Выверка соосности осуществляется при .помощи универсальных средств: пробных проточек, индикаторных устройств, накладных шаблонов, оптических устройств или специальных приспособлений.

Метод пробных проточек применяется при расточке отверстий с горизонтальной осью в условиях единичного производства и при высокой квалификации рабочего. Сущность метода заключается в последовательных проточках на небольшую длину одного из отверстий детали с замером межосевого расстояния А до другого отверстия, ранее расточенного (рис. 119, а), до получения требуемого расстояния между осями. Недостатками данного метода являются: низкая точность обработки из-за возможных ошибок при замерах, низкая производительность из-за большого количества проточек и невозможность расточки ряда отверстий с наклонной линией центров.

Индикаторные устройства применяются для координатной расточки и обеспечивают заданное перемещение шпиндельной бабки, люнета задней стойки, передней стойки и стола в продольном и поперечном направлениях с точностью ±0,03 мм на длине 500 мм.

Индикаторное устройство для отсчета координат (рис. 119,6) состоит из коробки с индикатором 1, вала 2 с призмой, пружинных скоб 4, упора 5 и штихмасов 3. Коробка с индикатором крепится на шпиндельной бабке или на валу 2, соединенном с кронштейном. Пружинные скобы 4 крепят штихмас 3 к валу 2. Кронштейн с упором 5 и валом 2 закреплены неподвижно на передней стойке, станине или столе (в зависимости от назначения индикаторного устройства). Микрометрические и жесткие штихмасы с пределом измере-

ния соответственно 50—75 мм и 25—400 мм обеспечивают точность по длине в пределах от ±0,004 до ±0,02 мм для длин от 100 до 1000 мм.

![clip_image001[4] clip_image001[4]](http://turningbusiness.ru/wp-content/uploads/clip-image0014-thumb5.jpg)