Последние комментарии

- DennisNap на Цветной металл титан

- Orel на Токарная обработка металла

- Roman на История развития технологии металлообработки

- Garrymur на Модели станков

- alex на Токарная обработка металла

Рубрики

- Виды литья

- Выбираем профессию

- Контроль расточных работ

- Контрольно-измерительные инструменты и техника измерения

- Металлы, общие данные

- Новости

- Обработка металлов

- Основные сведения о кинематике расточных станков

- Приспособления и вспомогательный инструмент для расточных работ

- Работа на расточных станках

- Режущий инструмент для расточных работ

- Теория резанья металлов

Страницы

- Выбор профессии

- Карта сайта

- О блоге

- Организация труда на рабочем месте

- Техника безопасности на рабочем месте

- Тяжелые несчастные случаи

Последние записи

- Литература, в которой Вы можете найти изложенное

- Химические элементы в чугуне

- Легированный чугун

- Ультразвуковое режущее устройство

- Процесс плазменной резки

Операционные припуски на обработку отверстий. Припуском на обработку деталей называется слой металла, подлежащий снятию при обработке.

Размер припуска на обработку отверстий должен быть минимальным, но достаточным для получения правильной геометрической формы, заданных размеров и шероховатости отверстия при минимальном количестве необходимого инструмента и числе проходов. Таким образом, наивыгоднейший припуск на обработку отверстий обеспечивает соблюдение технических условий наряду с высокой производительностью и экономичностью обработки.

Минимальный размер припуска на обработку отверстий зависит от жесткости системы станок — инструмент — деталь и, главным образом, жесткости оправок и борштанг, от вида применяемого инструмента, типа отверстий и их расположения, характера выполняемой операции, размеров отверстий и корпуса.

Необходимое число проходов при обработке отверстий уменьшается с повышением жесткости оправок и борштанг, при наличии многорезцового инструмента, симметричном расположении припуска, уменьшении длины отверстия и вылета шпинделя.

Жесткость оправок и борштанг в свою очередь повышается с применением опоры в задней стойке или люнетов.

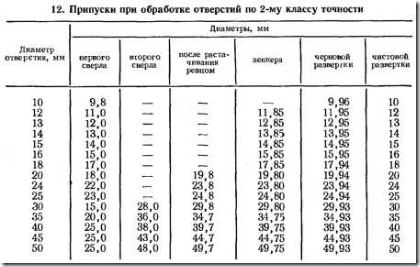

Величины основных и операционных припусков при обработке отверстий на горизонтально-расточных станках многолезвийными инструментами в условиях мелкосерийного производства приведены в табл. 12.

Сверление применяется для образования отверстий в сплошном материале с точностью и шероховатостью до 4-го класса. Подбор сверл по диаметру при сверлении и рассверливании производится по табл. 12. Необходимая длина режущей части сверла зависит от требуемой глубины сверления и определяется по чертежу обрабатываемой детали. При сверлении глубоких отверстий применяются удлиненные сверла.

Сверла устанавливают коническим хвостовиком в отверстие переходной втулки или удлинителя, а последние — в конус шпинделя станка. Предварительно сопрягаемые конические поверхности протирают концами или салфеткой. Сверла снимают с оправки или удлинителя с помощью клина-выколотки. Необходимо иметь в виду, что все инструменты с коническим хвостовиком могут нормально работать лишь при условии хорошего сопряжения конических поверхностей и отсутствия забоин. Для направления сверла в начале обработки применяют предварительную зацентровку отверстия коротким сверлом диаметром до 30 мм.

Режимы резания при обработке на расточных станках инструментами из быстрорежущей стали выбираются по нормативам НИБТН (книга «Режимы резания металлов инструментами из быстрорежущей стали». Машгиз, 1950 [10]*) и инструментами с пластинкой твердого сплава — по картам книги «Режимы резания черных металлов инструментом, оснащенным твердым сплавом». Машгиз, 1958 [11].

Режим резания при сверлении и рассверливании выбирают в зависимости от материала обрабатываемой детали, диаметра и геометрии заточки сверла, длины обрабатываемого отверстия и вылета сверла. Подачи при сверлении определяют по картам 131 и 133 [10]. При этом верхние значения подач (I группа подач) принимают при сверлении глухих отверстий без допуска /или по 5-му классу точности, последующем рассверливании, обработке двумя-тремя инструментами, обработке одним инструментом и нарезании резьбы метчиками. Средние значения подач (II группа) используют при сверлении глухих и сквозных отверстий в деталях недостаточной жесткости, последующем нарезании резьбы метчиками, обработке зенкером или двумя развертками. Минимальные значения подач (III группа) применяют для точных отверстий и последующей обработки одним зенкером или одной разверткой. Скорость резания и числа оборотов сверл определяют по картам 132 и 135 [10].

Режим резания для сверл с пластинками твердого сплава при обработке чугуна и стали выбирают: подачи — по картам 81, 82 [11], скорость резания — по картам 83—86 [11]. Выбранные величины подач и частоту вращения корректируют по паспорту расточного станка — применяется ближайшее меньшее значение подачи или частоты вращения, имеющееся у станка.

6 комментариев »

RSS feed for comments on this post.

Считаю можно дополнить вашу интересную статью! При сверлении отверстий большого диаметра усилие подачи может оказаться чрезмерно большим, что весьма утомительно для рабочего. Иногда при работе такими сверлами мощность станка может оказаться недостаточной. В таких случаях образование отверстий производится последовательно двумя сверлами разных диаметров, соотношение которых должно быть таким, чтобы диаметр первого сверла был больше длины поперечной кромки второго сверла. При этом условии поперечная кромка второго сверла не участвует в резании, вследствие чего значительно уменьшается усилие, необходимое для осуществления подачи, и, что очень важно, уменьшается увод сверла в сторону от оси обрабатываемого отверстия.

На практике принято диаметр первого сверла брать равным примерно половине второго, что обеспечивает благоприятные условия износа сверла и равномерное распределение силы подачи при работе обоих сверл.

Подачи при рассверливании можно брать немного больше указанных выше для сверления, а скорости резания примерно такие же, как при сверлении.

Comment by Liza72 — 18 Сентябрь 2009 @ 16:53

Добавлю и я свои мысли по этому поводу. Для сверления отверстий применяют спиральные сверла, изготовленные из инструментальных сталей, из быстрорежущих сталей, а также из твердых сплавов.

Для сверл из быстрорежущих сталей скорость резания v=25-35 м/мин, для сверл из инструментальных сталей v=12-18 м/мин, для твердосплавных сверл v=50-70 м/мин. При этом большие значения скорости резания принимаются при увеличении диаметра сверла и уменьшении подачи.

Стандартные сверла имеют угол при вершине 118 градусов, однако для обработки более твердых материалов (и более глубоких отверстий) рекомендуется применять сверла с углом при вершине 135 градусов.

Comment by irusya — 19 Сентябрь 2009 @ 20:49

Да! Технари они во всем технари. Написано умно, осмысленно, понятно но ужасно сухо. Я конечно понимаю что технический текст - это технический текст и нечего в нем разводить философию, но читалась статья ужасно медленно и иногда приходилось просматривать текст по два раза, хотя вроде раньше за собой такой особенности не замечал. Итого: статья хорошая но сырая.

Comment by SergIX — 22 Сентябрь 2009 @ 8:41

Зенкер- это инструмент, который делает почти чистовую обработку отверстия, то-есть он обрабатывает уже просверленные или штампованные отверстия. При работе с высокопрочными материалами используют зенкеры с

пластинами из твердого сплава. Скорость резания таких зенкеров в 2-3 раза больше, чем зенкеров из быстрорежущей стали.

Comment by Sergei — 22 Сентябрь 2009 @ 8:55

Сверлить и рассверливать отверстия на бытовом уровне должен уметь любой уважающий себя мужчина. Зенкерование это более сложный процесс, и для того чтобы не испортить нужную деталь сначала придется попрактиковаться на материале такой же толщины и жесткости.

Comment by rabota1964 — 21 Октябрь 2010 @ 6:57

Более точным процессом обработки металла, чем зенкерование является развёртка, из-за того что инструмент имеет большее количество режущих лезвий.

Comment by Natalya — 10 Февраль 2011 @ 10:33