Последние комментарии

- DennisNap на Цветной металл титан

- Orel на Токарная обработка металла

- Roman на История развития технологии металлообработки

- Garrymur на Модели станков

- alex на Токарная обработка металла

Рубрики

- Виды литья

- Выбираем профессию

- Контроль расточных работ

- Контрольно-измерительные инструменты и техника измерения

- Металлы, общие данные

- Новости

- Обработка металлов

- Основные сведения о кинематике расточных станков

- Приспособления и вспомогательный инструмент для расточных работ

- Работа на расточных станках

- Режущий инструмент для расточных работ

- Теория резанья металлов

Страницы

- Выбор профессии

- Карта сайта

- О блоге

- Организация труда на рабочем месте

- Техника безопасности на рабочем месте

- Тяжелые несчастные случаи

Последние записи

- Литература, в которой Вы можете найти изложенное

- Химические элементы в чугуне

- Легированный чугун

- Ультразвуковое режущее устройство

- Процесс плазменной резки

Блок-схема станка с программным управлением (рис. 100) содержит: носитель программы 1 (перфокарта, перфолента, магнитная лента, магнитный барабан, кинолента); считывающее устройство 2 (щупы, фотоголовка, магнитная головка); листопротяжной механизм 3; узел управления 4, механизмы и устройства которого преобразуют команду от узла программы (позиции 1, 2, 3) в форму, понятную исполнительным органам, расшифровывают команды и перерабатывают программу с целью управления источниками мощности и исполнительными механизмами, реализующими заданную программу работы (механизмы скоростей, подач, управления органами станка)’.

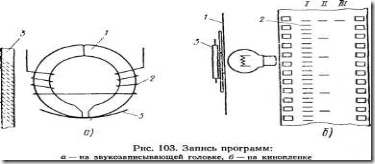

Системы записи программ. Программы могут быть записаны (рис. 101) путем пробивки отверстий на перфорированных картах и лентах, световой записью штрихами на фотолентах и магнитной записью штрихами на магнитных лентах или магнитном барабане.

Перфорированные карты или ленты являются полосками плотной бумага с пробитыми в них отверстиями (перфорациями).

Находясь между двумя электрическими контактами, они изолируют последние друг от друга и замыкают контакты, когда отверстия, расположены против контактов.

Располагая отверстия по определенному коду, можно, перемещая перфокарту (перфоленту), создавать серию электрических сигналов для получения заданных размеров обработки или осуществления команд управления (подвода или отвода столов, суппортов, реверсирования и других команд).

Существует несколько приемов кодирования и записи программ в десятичной, двоичной или смешанной систем счисления.

Пример записи числа по десятичной системе приведен на рис. 102, а. Лента разделена на десять горизонтальных дорожек, занумерованных от 0 до 9 и каждый участок имеет пять вертикальных строчек: первая подает сигнал на перемещение на 100 мм, вторая на 10 мм, третья на 1 мм, четвертая на 0,1 мм и т. д. Если надо

|

|||

|

|||

переместить суппорт на 245,35 мм, то эту величину можно представить ка к сум му 2 • 100+4 ■ 10+5 • 1 + 3 • 0,1 + 5 • 0,01 = 245,35. Поэтому отверстия располагаются по такому коду: в строчке сотен ■— на второй сверху дорожке, в строчке десятков — на четвертой дорожке и т. д.

Десятичная система удобна только для простых программ, для сложных программ и перемещений на величины чисел с большим количеством знаков запись их на перфоленте удлиняется и пользоваться ими становится неудобно.

Наиболее удобной системой кодирования сигналов является двоичная (или бинарная) система, когда все числа изображаются двумя цифрами: 1 и 0, что упрощает запись программ и подачу сигналов, так как цифре 1 соответствует пробитое отверстие, а цифре 0 — не пробитое. Это удобно для считывающих и вычислительных устройств с применением релейных схем, ибо любое реле имеет только два состояния — включено (1) и выключено (0), с применением магнитной ленты—-намагниченный участок (1) и ненамаг-ничейный (0), с применением киноленты — белая черта (1), черная (0) и других устройств и приборов, имеющих два различных устой* чивых состояния.

Для записи программы на перфоленту необходимо предварительно вычислить в десятичной системе координаты опорных точек и изобразить их в двойной системе счисления. Например, координа* ты равны 418 и 54 мм, тогда 4 1 8= 1 -24- 1 -27 + 0-26+1 -25 + 0-24+ + 0-23 + 0-2Ч-1-21 + 0-2° и 54=1-25+1-24+0-23+1-22+Ь21 + 0-20.

Таким образом система программного управления, в основном, состоит из двух групп устройств: для записи программ (перфораторы, магнитные головки) и для воспроизведения записанных программ. Действия, выполняемые рабочими органами станка по сигналам систем программного управления, обеспечивают исполнение технологических команд—-изменение режимов резания, смены инструментов и изменение геометрии изделия перемещением столов, салазок или поворотом столов.

Система программного управления станками определяется различными способами составления и преобразования информации о перемещении исполнительных органов станка и различными принципами действия механизмов, осуществляющих перемещение исполнительных органов станка.

Составными элементами комплекса числового программного управления являются системы: подготовки программ, обработки программной информации (числового управления), реализации программ (собственно станок) и технологической подготовки.

Система подготовки программ с управлением от перфоленты включает цифровую вычислительную машину или настольные клавишные (электрические) счетные машины и ручной перфоратор для пробивки (перфорации) программ. Система подготовки программ с управлением от магнитной ленты содержит те же элементы, что и при управлении от перфоленты, и, кроме того, устройство записи на магнитную ленту.

Система обработки программной информации реализуется интерполятором, который преобразовывает вводимую в него с помощью перфоленты информацию (в виде приращения по координатным осям) в определенную последовательность распределенных по времени и по координатным осям импульсов, каждый из ко-; торых соответствует элементарному перемещению на шаг рабочих органов станка. Это элементарное перемещение называется ценой импульса и обычно составляет 0,01—0,02 мм.

Реализация программы заключается в определенных перемещениях рабочих органов станка, связанных с приводами подач, а также в автоматической установке инструмента, режимов обработки, включения зажимов, охлаждения.

Задача системы технологической подготовки заключается в подготовке исходных технологических данных для составления программы и разработки методов и способов настройки станка, выбора инструмента, способа базирования заготовки и г. п.

Функции, выполняемые отдельными элементами программного управления: устройства для ввода программы и преобразования ее в необходимые сигналы управления; промежуточная «память» — для запоминания и хранения в течение заданного времени сигналов, поступающих от устройства для ввода программы; интерполяторы — счетно-решающие устройства для вычисления координат промежуточных точек криволинейного контура изделия и подачи сигналов управления в период между двумя опорными точками криволинейного профиля; сравнивающее устройство — узел активного контроля, который сопоставляет величину фактического перемещения с заданной по программе, и при наличии разницы между ними обеспечивает перемещение рабочего органа, прекращающееся при достижении равенства фактического и заданного перемещений; командные устройства — преобразуют сигналы в командные импульсы, непосредственно управляющие исполнительными механизмами— электромагнитными муфтами, электромагнитами, гидравлическими золотниками и др.

Командные устройства сочетают в себе элементы сравнивающих устройств и обратной связи; приводы подачи (винтовые механизмы, гидроцилиндры, шаговые и другие двигатели) —-для перемещения рабочих органов при срабатывании исполнительных механизмов.

Простая принципиальная схема программного управления станка с шаговым двигателем действует следующим образом: устройство для ввода программы подает сигнал к усилителю сигналов, оттуда он в виде электрического импульса поступает к шаговому двигателю, который работает прерывисто, осуществляя заданное перемещение рабочего органа при получении определенного количества сигналов.

Если длина хода равна 10 мм, а цена импульса 0,1 мм, то для перемещения на длину хода необходимо подать 100 сигналов.

Если длина хода равна 10 мм, а цена импульса 0,1 мм, то для перемещения на длину хода необходимо подать 100 сигналов.

в обратной связи, но повышаются требования к точности срабатывания исполнительных механизмов и прецизионности перемещения движущих частей станка при подаче импульсов.

Одним из направлений автоматизации обработки металлов в мелкосерийном и серийном производстве, обеспечения резкого повышения производительности труда, снижения стоимости и повышения качества продукции является внедрение станков с числовым программным управлением (ЧПУ).

Основными преимуществами станков с ЧПУ являются: окончательная обработка деталей на одном станке без переналадки и переустановки, сокращение потребности в специальной оснастке и инструменте, устранение разметки, сокращение брака и повышение качества обработки. Широкое применение станков с ЧПУ вызывает значительные изменения в общей организации производства благодаря возможности многостаночного обслуживания, быстрой переналадки на производство новых изделий, интенсификации и качественного улучшения производственного процесса и сокращения цикла обработки изделий.

Станки с ЧПУ развивались сначала в направлении оснащения системами ЧПУ серийных универсальных станков, а затем создания их модификаций и разработки специальных станков с ЧПУ, обладающих повышенной точностью, жесткостью, высокой степенью автоматизации в результате автоматической смены инструмента, изменения режимов резания и т. д., т. е. числового программного управления не только геометрией перемещений, но и по управлению собственно циклом обработки (технологическими операциями). Появилась новая группа станков — обрабатывающих центров, которые позволяют осуществить полную комплексную обработку детали с минимальным количеством переустановок и перемен базовых поверхностей, выполнять разнородные технологические операции десятками инструментов с применением инструментальных магазинов и автоматических рук (манипуляторов).

Такие станки применяются в мелкосерийном и серийном производстве с большой номенклатурой изготовляемых изделий при обработке точных и сложных деталей, с большим количеством операций и при обработке с нескольких сторон многими инструментами. Применение расточных станков с ЧПУ особенно выгодно, так как растачивание корпусных деталей сопряжено с большим числом переходов и требует применения специальных устройств для установки и выверки детали при ее обработке в различных положениях.

Если на обычных станках доля машинного времени составляет 25—30% от общего фонда рабочего времени, то для расточных станков с ЧПУ удельный вес машинного времени составляет 60%.

При обработке нескольких отверстий на горизонтально-расточных станках или координатно-расточных станках, расстояние между которыми должно выдерживаться с очень высокой точностью, измеряемой микронами, перестановка инструментов или изделия из одного положения в другое требует большого внимания, времени и высокой квалификации рабочего или специальных приспособлений, кондукторов, шаблонов. От рабочего, обслуживающего станок с программным управлением, не требуется высокое искусство, какое было нужно при работе на универсальном станке. Для того чтобы обработать новую деталь, достаточно заменить перфокарту или перфоленту.

В станке с программным управлением необходимо иметь наряду с совершенными механизмами программного управления и совершенную прямую цепь управления, чтобы точность и чувствительность исполнительных органов станка были соизмеримы с точностью и чувствительностью его измерительных органов. Для этого необходимо, чтобы погрешность обработки изделия вследствие зазоров, упругости, трения, температурных деформаций в ответственных передачах и узлах станка были достаточно малы. С этой целью в станках с программным управлением применяются шариковые винты с предварительным натягом, роликовые направляющие, гидростатические направляющие (когда смазка подается на направляющие под давлением), применяются меры для повышения жесткости и точности обработки и сборки основных узлов и деталей всей системы станок — деталь — инструмент, а также уменьшения температурных деформаций узлов станка.

Основные принципы построения и работы станков с программным управлением. Сущность числового программного управления металлорежущими станками заключается в следующем.

По чертежу обрабатываемой детали рассчитывают программу перемещений режущего инструмента относительно заготовки. Программу кодируют, т. е. координаты опорных точек траектории записывают в виде чисел в двоичной, десятичной или смешанной системах счисления.

Поскольку программу задают в абстрактном виде, как совокупность определенных чисел, без создания в каком-либо масштабе материального аналога обрабатываемой детали (копира, шаблона, кулачков, упоров и т. п.) и программа однозначно определяет последовательную совокупность положений рабочих органов станка, поэтому она называется системой числового программного управления.

Числовые обозначения программы переносят на перфокарту, перфоленту, магнитную или киноленту.

Программу вводят в «считывающее» устройство станка, которое преобразует числовые обозначения в соответствующие командные импульсы (электрические, электромеханические, фотоэлектрические, пневматические).

Агрегатные станки являются специальными станками, состоящими из нормализованных узлов, и предназначены для механической обработки деталей крупносерийного и массового производства. Они обеспечивают повышение производительности труда по сравнению с универсальными станками, так как позволяют осуществлять многоинструментную и многопозиционную обработку дета-

лей с одной или нескольких сторон при автоматическом управлении рабочим циклом, требуют меньше производственной площади, обеспечивают стабильную точность обработки (3—5-го классов), обслуживаются операторами невысокой квалификации, допускают многократное использование нормализованных узлов и деталей при смене изделия.

Агрегатные расточные станки используются преимущественно при обработке деталей автомобилей, тракторов, сельскохозяйственных машин, электродвигателей и т. п., а также в серийном производстве для выполнения трудоемких расточных операций.

Автоматизация цикла обработки на агрегатных станках достигается путем применения современной гидравлической и электрической аппаратуры. Благодаря этому они легко встраиваются в автоматические линии, где полностью автоматизируются процессы механической обработки, транспортирования, фиксации, зажима и измерения деталей.

Наряду с расточными операциями на агрегатных станках выполняются сверлильные, резьбонарезные и фрезерные операции. Роль рабочего, обслуживающего агрегатный станок, заключается в установке и съеме деталей, наблюдении за работой станка, наладке его на режим обработки.

Особенностью агрегатных станков является широкое применение нормализованных узлов, благодаря чему облегчается и удешевляется проектирование, изготовление, ремонт и обслуживание.

Компоновка агрегатных станков бывает различной в зависимости от конструкции обрабатываемой детали и состава операций. Агрегатные, станки могут иметь горизонтальное, вертикальное, наклонное, или смешанное, а также одно-, двух-, трех- или четырехстороннее исполнение. На рис. 98 изображен агрегатный двусторонний 20-шпиндельный горизонтально-расточный станок. Он состоит из следующих основных узлов: станин 9, средней части 6, силовых головок 8, шпиндельных коробок 5 и приспособления 4. Все узлы, за исключением приспособления, нормализованы.

Обрабатываемые детали попарно закрепляют механическим ключом, на каждой из шести граней поворотного барабана 3 приспособления 4. Одна из граней барабана используется для устано-ва и съема деталей, на остальных гранях производится обработка деталей инструментом, закрепленным в шпинделях коробок 4. Инструмент направляется через кондукторные втулки приспособления.

Станок настраивается на следующий автоматический цикл работы: поворот и фиксация барабана от штанги левой головки, быстрый ход силовых головок вперед, рабочая подача, останов и выдержка головок на мертвом упоре, быстрый обратный ход головок и расфиксация барабана, стоп.

Для продолжения цикла рабочий должен нажать кнопку «поворот».

Управление автоматической работой головок по заданному циклу осуществляется от путевых упоров 1, воздействующих на рычаг

6 Смирнов В. К- Jgl

золотника гидравлической панели 2 и конечные выключатели 7. Выдержка головок на регулируемом винте упора производится при помощи гидравлического реле давления и электрического реле времени. Главное движение (вращение шпинделей с инструментом) осуществляется электродвигателем через зубчатые передачи сило-бой головки и шпиндельной коробки (рис. 99).

Расположение шпинделей соответствует координатам обрабатываемых отверстий и расположению деталей на гранях барабана.

Движение подачи силовых головок вместе с инструментом осуществляется по прямоугольным направляющим станины при помощи нормализованного гидравлического привода, смонтированного в силовой головке и состоящего из лопастного насоса, гидравлической панели управления и цилиндра подачи. Резервуаром для масла служит внутренняя полость корпуса головки. Лопастной насос соединен с панелью внутренним трубопроводом. От панели масло подводится к цилиндру подачи. Привод лопастного насоса осуществляется от приводного вала головки через зубчатую передачу. Длина хода головки определяется длиной гидроцилиндра. Величина рабочей подачи плавно регулируется дросселем панели управления.

Перед началом работы на станке рабочий должен проверить наличие масла в шпиндельных коробках и масленках, крепление и расположение упоров управления, соответствие наладки инструмента обрабатываемой детали (если на станке обрабатывается несколько разных деталей и он переналаживается). После этого рабочий включает вводный рубильник и нажимает кнопку «пуск». Через 5 мин работы станка на холостом ходу масло нагревается, и рабочий нажатием кнопки «зажим» закрепляет механическим ключом две детали на загрузочной позиции. После нажима на кнопку «поворот» станок начинает работать в автоматическом цикле.

При работе станка на наладочном режиме управление станком осуществляется от кнопок «пуск» и «стоп», «вперед» и «назад», «зажим» и «отжим», «поворот» и «отмена команды».

Кнопку «стоп» нажимают при аварии или обнаружении дефекта. Кнопки «вперед» и «назад» дают команду на подвод и отвод силовой головки. Кнопку «отмена команды» используют, если необходимо возвратить барабан в исходное положение после его поворота,

Алмазно-расточные станки подразделяются на вертикальные, горизонтальные, одношпиндельные, многошпиндельные, односторонние и двусторонние. В качестве инструмента на этих станках применяются алмазные и твердосплавные резцы. Режим тонкого растачивания: скорость резания до 1000 м/мин, подача 0,01-0,1 мм/об и глубина резания 0,05-0,55 мм. Высокая точность обработки отверстий, отклонение по диаметру 0,003-0,005 мм и шероховатость поверхности 8-9-го класса на алмазно-расточных станках обеспечиваются благодаря применению малых подач и высоких скоростей резания. На алмазно-расточных станках, кроме чистовой обработки отверстий, выполняется наружное обтачивание, растачивание и обтачивание конусов, подрезание торцов и растачивание канавок. Основными потребителями алмазно-расточных станков являются заводы крупносерийного и массового производства автомобильной, тракторной и авиационной промышленности.

Станок "модели 2445 — двустоечный с размерами стола 520 X Х750 мм. Отсчет координат производится при помощи электроиндуктивной системы и эталонного винта. На станке имеется коррек-ционная линейка, перемещающаяся со столом, и рычажная передача, посредством которой осуществляются небольшие повороты чувствительной головки индуктивного датчика. Отсчет перемещения производится по нониусу с ценой деления 0,01 мм. Имеются устройства для предварительного набора координат и автоматического останова стола и расточной головки с точностью ±0,02 мм.

Станок модели 2А450 — одностоечный с размерами стола 630×1100 мм, оснащенный оптической измерительной системой с экранным отсчетом, устройством для предварительного набора координат, автоматическим остановом стола и салазок в заданных положениях с помощью фотоэлектрического нуль-индикатора. Эталонами длины являются плоские стеклянные штриховые меры.

Привод вращения шпинделя осуществляется от регулируемого электродвигателя постоянного тока через трехступенчатую коробку скоростей. В пределах каждой ступени обороты шпинделя регулируются бесступенчато. Подача шпинделя также регулируется бесступенчато при помощи фрикционного вариатора. Имеется механизм автоматического отключения подачи шпинделя на заданной глубине. Предусмотрены механические зажимы стола и ручной зажим шпиндельной бабки.

Точность установки координат 0,004 мм, точность диаметра расточенного отверстия (отсутствие овальности) допускается не более 0,005 мм.

Станок модели 2В460 — двустоечный с размерами стола 1000×1600 мм. Установка по координатам стола и шпиндельных головок производится посредством оптических устройств с экранным отсчетом.

Благодаря большой жесткости характеристик, коротких кинематических связей и электропривода постоянного тока, работающего в системе привода подач с широким диапазоном изменения скорости, обеспечивается плавность перемещений подвижных узлов станка при любой скорости. Управление движения станком — электрическое с подвижного пульта.

Особенностями конструкции станка являются: наличие электрического привода подач и установочных перемещений широкого диапазона 1:1800, электрического управления станком, возможность изменения подач в процессе резания и скорости установочных перемещений в процессе установки, наличие оптических экранных устройств для отсчета перемещений стола и шпиндельных головок и гильз шпинделя с точностью 0,001 мм, оптического совмещения оси люнета с осью горизонтального шпинделя, двухка-нального электрического управления, обеспечивающего одновременную установку, по координатам двух рабочих органов, разгружающих устройств, направляющих скольжения, автоматического зажима стола, поперечины и шпиндельных головок, стабилизация’ температуры механизма шпиндельных головок.

Наибольшее продольное перемещение стола 1400 мм, горизонтальное перемещение вертикальной шпиндельной головки 1000 мм, вертикальное перемещение горизонтальной шпиндельной головки 630 мм, наибольший диаметр растачивания 250 мм.

Станок модели 2470 — двустоечный с размерами стола 1400Х Х2200 мм; имеет оптико-механическую измерительную систему с экранным, отсчетом координат с использованием плоских металлических штриховых мер. Имеется раздельный электропривод подач и широкий диапазон регулирования скоростей.